- نحوه ی دسترسی به پایان نامه های دانشگاه های مختلف جهان

- کاغذ لیتموس برای شناسایی غذاهای فاسد

- وجود سلنیم در خون مادر از ورود سم به بدن جنین جلوگیری میکند

- تعادل شیمیایی-شیمی تجزیه

- اثزدما بر تعادل-شیمی تجزیه رشته صنایع شیمیایی

- اثر دما بر انحلال پذیری-شیمی تجزیه رشته صنایع شیمیایی

- آدرس فیسبوک سایت

- چگونه برف درست کنيم

- دودزا

- نارنجک با پرمنگنات پتاسيم

آخرین مطالب

جدول سازمان آیوپاک (دانلودpdf)

جدول سازمان آیوپاک (دانلودpdf)

یک جدول تناوبی با طرح دایره ای

یک جدول تناوبی با طرح دایره ای

دانلود فایلد pdf جدول تناوبی با اطلاعاتی از عنصر ها

دانلود فایلد pdf جدول تناوبی با اطلاعاتی از عنصر ها

دانلود پستر رنگی و سیاه و سفید این جدول تناوبی

دانلود پستر رنگی و سیاه و سفید این جدول تناوبی

برچسب : نویسنده : علیرضا فرزادنیا chemis بازدید : 501 تاريخ : شنبه 29 اسفند 1388 ساعت: 4:31

در اين دستگاه گاز حامل غبار را از يك ميدان الكتريكي فشار قوي كه گاز را يونيزه مي كند عبور مي دهند.يون هاي حاصل بر سطح ذرات غبار مي نشينند و آن ها را باردار مي سازند.ذرات باردار در هنگام عبور از ميدان الكتريكي جذب الكترودهاي دستگاه مي شوند.

سرعت جذب گرد و غبار توسط الكترودهاي جمع كننده براي راندمان غبارگيري مهم بوده و به شدت ميدان الكتريكي واندازه ذرات گرد و غبار و ويسكوزيته گاز بستگي دارد.

افت فشار در اين نوع فيلترها بين 15 تا 20 ميليمتر آب است و مصرف انرژي آن پايين(حدود )مي باشد.تحت شرايط مناسب مي توان راندماني تا حد 99.75 درصد را به دست آورد.اين دستگاه ها به طور گسترده اي در جمع آوري ذرات ريز و درشت غبار به كار گرفته مي شوند.

جداکردن به روش الکتريکي

با استفاده از نيروهای ناشي از باردار شدن يا پولاريزه شدن ذرات جامد در يک ميدان الکتريکي مي توان مواد معدني را آرايش داد. در اين روش ها با تنظيم نيروهای الکتريکي و نيروهای جنبي مانند نيروی ثقل و گريز از مرکز ذرات مسيرهای مختلفي را طي مي کنند و به اين ترتيب مي توان آن ها را از يکديگر جدا کرد.

جدايش الکتروستاتيکي

چنان چه جدايش ذرات در هوا انجام شود به آن جدايش الکتروستاتيکي گفته مي شود. هر چند در اين حالت معمولا جرياني از الکتريسيته برقرار است.

جدايش فشار قوی يا جدايش الکتريکي:

در صورتي که از تخليه کرونا استفاده شود به آن جدايش فشار قوی يا جدايش الکتريکي مي گويند.

دی الکتروفز:

اگر جدايش در آب انجام شود اگر حرکت ذرات ناشي از اثر پولاريزاسيون در يک ميدان غير يکنواخت باشد به آن دی الکتروفز مي گويند

الکتروفورز:

اگر جدايش در آب انجام شود و اگر حرکت ذرات ناشي از بار آزاد آن ها در يک ميدان الکتريکي باشد به آن الکتروفورز گفته مي شود. روش های دی الکتروفز والکتروفورز هيچ کاربرد صنعتي در جدايش کاني ها ندارند. لازم به تذکر است که روش های جدايش الکترواستاتيکي علاوه برآرايش کانيهاي مانند روتيل،زيرکن،آپاتيت،هماتيت و بسياری کاني های ديگر در ساير زمينه ها نيز از قبيل تصفيه مواد غذايي(جدا کردن کاه از غلات)جدا کردن باطله های قابل استفاده(جدا کردن تکه های عايق از تکه های سيم های مسي)و طبقه بندی الکتروستاتيکي ذرات از نظر ابعاد يا شکل کاربرد دارند.

ساختمان جدا کننده های الکتروستاتيکي:

همه جدا کننده های الکترمستاتيکي شامل چهار بخش زير هستند:

1- مکانيزم باردار کردن،بي بار کردن

2- ميدان الکتريکي خارجي

3- تنظيم کننده مسير ذرات غير الکتريکي

4- سيستم های باردهي و جمع آوری محصول

1- مکانيزم باردار کردن-بي بار کردن:

در نتيجه مکانيزم باردار کردن-بي بار کردن توزيع بار به صورت های مختلفي پديد مي آيد.چنان چه دو نوع مختلف از ذرات در ناحيه جداسازی وارد ميدان الکتريکي شوند هر دو نوع ممکن است دارای بارهای الکتريکي با علامت مخالف شوند يا تنها يکي از آن دو نوع دارای بار الکتريکي قابل ملاحظه ای شود يا علامت بار در هر دو نوع مشابه ولي مقدار آن متفاوت باشد و يا سرانجام اين هر دو نوع مختلف ذرات در هنگام ورود به ناحيه جداسازی دارای ممان های دی پل متفاوت باشند.

2- ميدان الکتريکي خارجي:

اين ميدان شامل محيطي با پتانسيل يکسان و الکترودی با ولتاژ زياد است. اختلاف پتانسيل امکان دارد از 10 تا 100 کيلو ولت تغيير کند و معمولا از نوع يک سو است. ميدان های الکتريکي ايجاد شده از حدود 400000 ولت بر متر تا حد شکستن قدرت هوا (3000000 ولت بر متر)تغيير مي کند.

3- تنظيم کننده مسير ذرات غير الکتريکي:

جدايش فيزيکي دو نوع ذره همواره با تنظيم نيروهای وارد شده بر ذرات و مدت زمان تاثير هر يک از نيروها انجام مي شود. به نحوی که ذرات مختلف در زمان از قبل تعيين شده مسيرهای مختلفي را طي مي کنند. نيروهای وارد شده علاوه بر نيروهای الکتريکي معمولا شامل نيروهای ثقل،گريز از مرکز و اصطکاک نيز مي شوند.

4- سيستم های باردهي و جمع آوری محصول:

همه جداکننده ها دارای وسيله ای برای انتقال بار اوليه به ناحيه جدا سازی و روشي برای جدا کردن جريان ذرات در نقطه مورد نظر هستند به صورتي که ذرات مختلف را بتوان جمع آوری کرد و به مراحل بعدی جدايش يا به سيلوی نهايي انتقال داد.

سایت رشته صنایع شیمیایی...

برچسب : نویسنده : علیرضا فرزادنیا chemis بازدید : 394 تاريخ : چهارشنبه 5 اسفند 1388 ساعت: 1:54

بلکه از تو خواهد پرسید که چگونه انسانی بودی؟

2- خداوند از تو نخواهد پرسید که چه لباسهایی در کمد داشتی

بلکه از تو خواهد پرسید به چند نفر لباس پوشاندی؟

3- خداوند از تو نخواهد پرسید زیربنای خانه ات چندمتر بود

بلکه از تو خواهد پرسید به چند نفر در خانه ات خوش آمد گفتی؟

4- خداوند از تو نخواهد پرسید در چه منطقه ای زندگی میکردی

بلکه از تو خواهد پرسید چگونه با همسایگانت رفتار کردی؟

5- خداوند از تو نخواهد پرسید چه تعداد دوست داشتی

بلکه از تو خواهد پرسید برای چندنفر دوست و رفیق بودی؟

6- خداوند از تو نخواهد پرسید میزان درآمد تو چقدر بود

بلکه از تو خواهد پرسید آیا فقیری را دستگیری نمودی؟

7- خداوند از تو نخواهد پرسید عنوان و مقام شغلی تو چه بود

بلکه از تو خواهد پرسید آیا سزاوار آن بودی وآن را به بهترین نحو انجام دادی؟

8- خداوند از تو نخواهد پرسید که چه اتومبیلی سوار میشدی

بلکه از تو خواهد پرسید که چندنفر را که وسیله نقلیه نداشتند به مقصد رساندی؟

9- خداوند از تو نخواهد پرسید چرا این قدر طول کشید تا به جست و جوی رستگاری بپردازی

بلکه با مهربانی تو را به جای دروازه های جهنم، به عمارت بهشتی خود خواهد برد.

10- خداوند از تو نخواهد پرسید که چرا این مطلب را برای دوستانت نخواندی

بلکه خواهد پرسید آیا از خواندن آن برای دیگران در وجدان خود احساس شرمندگی میکردی؟

برچسب : نویسنده : علیرضا فرزادنیا chemis بازدید : 373 تاريخ : يکشنبه 25 بهمن 1388 ساعت: 16:49

آبکاری با نیکل

آبکاری با کروم

آبکاری با مس

الکترولیتهای آبکاری روی

آبکاری با کادمیوم

الکترولیتهای آبکاری کادمیوم

آبکاری با قلع

الکترولیتهای آبکاری قلع

آبکاری با نقره

الکترولیتهای آبکاری نقره

آبکاری با طلا

آبکاری با فلزات گروه پلاتین

آبکاری اجسام غیر هادی

آبکاری با نیکل

نیکل یکی از مهمترین فلزاتی است که در آبکاری به کار گرفته میشود. تاریخچه آبکاری نیکل به بیش از صدها سال پیش باز میگردد این کار در سال 1843 هنگامی که R.Rotlger توانست رسوبات نیکل را از حمامی شامل سولفات نیکل و آمونیوم بدست آورد آغاز گردید بعد از آن Adams اولین کسی بود که توانست آبکاری نیکل را در موارد تجاری انجام دهد. نیکل رنگی سفید شبیه نقره دارد که کمی متمایل به زرد است و به راحتی صیقلپذیر و دارای خاصیت انبساط و انقباض٬ جوشپذیر بوده و مغناطیسی میبلاشد. آبکاری با نیکل اساسا به منظور ایجاد یک لایه براق برای یک لایه بعدی مانند کروم و به منظور فراهم آوردن جلای سطحی خوب و مقاومت در برابر خوردگی برای قطعات فولادی٬ برنجی و حتی بر روی پلاستیکهایی که با روشهای شیمیایی متالیزه شدهاند به کار میرود. مواد شیمیایی که در الکترولیتهای نیکل به کار میروند عبارتنداز:

نمک فلزی (مهمترین آنها سولفات نیکل است و همچنین از کلرید نیکل و سولفومات نیکل نیز استفاده میشود.)

نمک رسانا (برای بالا بودن قابلیت رسانایی ترجیحا از کلریدها مخصوصا کلرید نیکل استفاده میشود.)

مواد تامپونه کننده (برای ثابت نگه داشتن PH اصولا اسید بوریک به کار برده میشود.)

مواد ضد حفرهای شدن (برای جلوگیری از حفره ای شدن به الکترولیتهای نیکل موادی اضافه می کنند که مواد ترکننده نامیده می شوند. سابقا از مواد اکسید کننده به عنوان مواد ضد حفره استفاده میشد.)

آبکاری با کروم

روکشهای لایه کروم رنگی شبیه نقره٬ سفید مایل به آبی دارند. قدرت انعکاس سطح کرومکاری شده و کاملا″ صیقلی شده در حد 65% است (برای نقره 88%و نیکل 55%) در حالی که خاصیت انعکاس نقره و نیکل با گذشت زمان ضایع میشود٬ در مورد کروم تغییری حاصل نمیشود. لایههای کروم قابل جوشکاری نبوده و رنگکاری و نقاشی را نمیپذیرند. کروم در مقابل گازها٬ موادقلیایی و نمکها مقاوم است اما اسید سولفوریک واسید کلریدریک وسایر اسیدهای هالوژندار در تمام غلظتها ودر تمام درجه حرارتها بر روی کروم تاثیر می گذارند. به دنبال رویین شدن شیمیایی٬ روکشهای کروم مقاومت خوبی در اتمسفر از خود نشان میدهند و کدر نمیشوند. از این رو به تمیز کردن و یا نو نمودن توسط محلولها یا محصولات حل کننده اکسیدها را ندارند. روکشهای کروم تا 500 درجه سانتیگراد هیچ تغییری از نظر کدر شدن متحمل نمیشوند. رویین شدن حالتی است که در طی آن در سطح کروم٬ اکسید کروم (3+) تشکیل می شود. این عمل موجب جابهجایی پتانسیل کروم از 0.717 به 1.36 ولت می شود و کروم مثل یک فلز نجیب عمل می نماید. لایه های پوششی کروم براق با ضخامت پایین (در حدود 1 میکرومتر)که غالبا در کرومکاری تزیینی با آن روبه رو هستیم فولاد را در مقابل خوردگی حفاظت نمیکنند کروم کاری ضخیم که در مقابل خوردگی ضمانت کافی داشته باشد فقط از طریق کرومکاری سخت امکانپذیر است. با توجه به اینکه پوششهای کروم الکترولیتی سطح مورد آبکاری را به طور کامل نمیپوشانند از این رو کرومکاری تزیینی هرگز به تنهایی مورد استفاده قرار نمیگیرد بلکه همواره آن را به عنوان پوشش نهایی بر روی واکنشهایی که حفاظت سطح را در مقابل خوردگی ضمانت مینمایند به کار میروند. معمولا به عنوان پایه محافظ از نیکل استفاده میشود.

آبکاری با مس

مس فلزی است با قابلیت کشش بدون پاره شدن٬ نرم و هادی بسیار خوب جریان برق و گرما. مس از هیدروژن نجیبتر است و در نتیجه نه تنها در مقابل آب و محلولهای نمکدار بلکه در مقابل اسیدهایی که اکسیدکننده نیستند نیز مقاومت دارد. اکسیدکنندهها و اکسیژن هوا به راحتی مس را به اکسید مس (I) و یا اکسید مس (II) تبدیل میکنند اکسیدهایی که برخلاف خود فلز در اکثر اسیدها حل میشوند. به دلیل وجود گازهای مخرب در محیط که دارای گوگرد هستند٬ روی اشیایی که از جنس مس هستند لایه هایی از سولفور مس به رنگهای تاریک و یا سبز تشکیل میشود.

الکترولیتهای آبکاری مس

الکترولیتهایی برپایه اسید سولفوریک یا اسید فلوریدریک

الکترولیتهایی که فسفات در بر دارند

الکترولیتها ی سیانیدی

الکترولیتهای اسیدی بر پایه سولفات مس به غیر از مساندود نمودن مستقیم سرب٬ مس و نیکل برای دیگر فلزات مناسب نیستند. اینها روی آهن٬ آلومینیم و روی به طور مستقیم تولید روکش نمیکنند اگر در یک الکترولیت اسید اشیایی از جنس آهن٬ آلومینیم و روی فرو ببریم یک لایه اسفنجی در نتیجه مبادله یونی ایجاد میشود. این یک لایه پایداری بدون چسبندگی برای لایههای دیگر خواهد بود. بنابراین قبل از مساندود نمودن این فلزات در محیط اسیدی باید حتما یک عملیات مساندود نمودن در محیط اسیدی انجام گرفته باشد. الکترولیتهای سیانیدی٬ علیرغم سمی بودنشان به علت دارا بودن خواص خوب اهمیت زیادی پیدا کردهاند. پوششهای حاصل از حمامهای سیانیدی دارای توان پوششی خوبی میباشند٬ آنها دارای دانهبندی حاصل از چسبندگی فوقالعادهایاند. در نتیجه پدیدههای شدید پلاریزاسیون٬ قدرت نفوذ الکترولیتهای سیانیدی بهتر از حمام های مسکاری اسید است. الکترولیتهای پیروفسفات مس برای ایجاد روکشهای زینتی روی زاماک٬ فولاد٬ آلیاژهای آلومینیم و برای پوشش سطحی فولاد بعد از عملیات سمانتاسیون به کار برده میشود. موارد کابردی دیگر میتوان مسکاری سیمها و شکلیابی با برق را نام برد.

آلیاژهای مس

برنج: آْلیاژی از مس و روی که CuZn30 نامیده میشود.

برنز: آلیاژی از مس و قلع میباشد.

آبکاری با روی

روی فلزی است به رنگ سفید متمایل به آبی٬ بالاتراز 100 درجه سانتیگراد شکننده٬ مابین100 الی 200 درجه سانتیگراد نرم٬ قابل انحنا و انبساط است و میتوان به صورت ورقههای نازک درآورد٬ بالای 200 درجه سانتیگراد دوباره شکننده میشود. خاصیت تکنیکی خیلی مهم روی حفاظت خیلی خوب پوششهای آن در مقابل خوردگی است. این خاصیت ترجیحا بواسطه تشکیل لایه یکنواخت و چسبنده اتمسفر ایجاد میشود و عموما شامل اکسید و هیدروکسید کربنات روی و گاهی نیز سولفات و کلرید روی میباشد.

الکترولیتهای آبکاری روی

الکترولیتهای اسیدی : اسید سولفوریک - اسید کلیدریک و اسید فلوبوریک.

الکترولیتهای بازی : سیانیدی - زنکاتی و پیروفسفات.

قدیمیترین نوع رویکاری گالوانیزاسیون است . در این روش روی کاری٬ قطعات آهنی بعد از عملیات پرداخت در داخل روی مذاب در درجه حرارتی مابین 420 الی 450 درجه سانتیگراد فرو برده میشود. برای اهداف تزئینی از رویکاری براق استفاده میشود. اساسا″ ترکیب حمامهای براق شبیه حمامهای مات است٬ فقط حمام های براق دارای درجه خلوص بالاتر و بعلاوه مواد براقکننده آلی و غیرآلی میباشند.

معمولا لایههای پوششی روی عملیات پسین شیمیایی توسط کروماته کردن و یا فسفاته کردن را پذیرا هستند. در نتیجه کروماته کردن لایه های روی خوردگی روی به طور قابل ملاحظهای کاهش مییابد.

آبکاری با کادمیوم

رنگ آن سفید بوده و به نقره شباهت دارد. بسیاری از خواص کادمیوم به روی شبیه اند. لایه کادمیوم به سهولت قابل لحیمکاری است. حفاظت ضدخوردگی کادمیوم شدیدا″ تحت تاثیر محیط خورنده میباشد. با توجه به اینکه فلز کادمیوم مسموم کننده است٬ بدین جهت از این لایه ها نباید برای قطعاتی که همیشه دم دست هستند و همچنین در صنایع غذایی استفاده نمود.

الکترولیتهای آبکاری کادمیوم

حمام های کادمیوم کاری بسیار متداول از انحلال اکسید کادمیوم و یا سیانید کادمیوم در سیانید سدیم تولید میشوند.

به وجود آمدن شکنندگی توسط هیدروژن در کادمیوم کاری سیانیدی سبب شده است که الکترولیتهای اسیدی برای کاربردهای ویژهای تهیه شوند. تنها فرایندی که امروزه سودمند است٬ بر پایه حمامهای فلوئوبرات مبتنی است.

عملیات پسین پوششهای کادمیوم نیز به منظور بهتر نمودن منظر قطعه انجام مییابد. غوطهور نمودن کوتاه مدت در اسید نیتریک 0.5-0.3 درصد سبب براق شدن لایهها از نوع نقره خواهد شد. در صورتی که بخواهیم لایه کادمیوم در مقابل خوردگی مقاومتر شود٬ به طریق پسین با استفاده از محلولهای اسید حاوی یونهای کروم (VI) ممکن خواهد بود. بر طبق غلظت و ترکیب محلولهای کرومدار٬ لایههای کرومات به رنگهای آبی آسمانی٬ زرد براق یا سبز زیتونی ایجاد میشود که به طور قابل ملاحظهای در مقابل خوردگی لایه را بهتر مینمایند.

آبکاری با قلع

قلع فلزی است براق٬ دارای رنگ سفید نقرهای٬ در درجه حرارت معمولی در مقابل آب و هوا مقاوم است و اسیدها و بازهای ضعیف به سختی روی آن اثر میگذارند. برعکس اسید و بازهای قوی به آسانی روی آن اثر میگذارند. به راحتی لحیمپذیر است. قلع در مقابل مواد غذایی و اتمسفر معمولی تحت تاثیر قرار نمیگیرد. با توجه به اینکه سمی نیست٬ کاربرد زیادی در پوششکاری قطعات صنعتی مواد غذایی و صنعت کنسروسازی دارد. با توجه به لحیمکاری بسیار عالی در صنعت برق نیز به کار برده میشود.

الکترولیتهای آبکاری قلع

الکترولیتهای اسیدی : اسید فنل سولفونیک - اسید هیدروفلوریک و اسید فلوئوروبونیک.

الکترولیتهای قلیایی : براساس استانات سدیم یا پتاسیم و هیدروکسیدهای مربرطه میباشد.

پوششهای قلع ایجاد شده روی قطعات به طریق الکترولیتی ظاهری کدر دارند با فرو بردن قطعات در حمام روغن داغ (Surfuion) براق میشوند. حمامهای روغن داغ٬ خلل و فرج موجود در پوشش را از بین برده٬ مقاومت در مقابل خوردگی قشر را افزایش میدهند. همچنین با استفاده از یک محلول خیلی داغ کرومات قلیایی حاوی یک تر کننده٬ میتوان مقاومت در مقابل خوردگی قشر قلعاندود شده را بهتر نمود.

آبکاری با نقره

نقره فلزی قیمتی (نجیب)٬ به رنگ سفید براق است. اسید کلریدریک٬ اسید سولفوریک و اسید استیک به طور جزیی بر آن اثر میکند٬ برعکس اسید نیتریک٬ آن را به صورت نیترات نقره حل میکند. نقره توسط سولفور هیدروژن و ترکیبات دیگر گوگرد تولید سولفور نقره به رنگ سیاه مینماید. اکسیژن هوا به نقره آسیبی نمیرساند.همچنین در مقابل اغلب محلولهای نمکی و غذایی نیز مقاومت دارد.

الکترولیتهای آبکاری نقره

حمامهای نقره کاری شامل سیانید ساده نقره٬ کربنات پتاسیم٬ سیانید پتاسیم یا سیانید سدیم می باشد. هنگامی که از سیانید پتاسیم استفاده میشود پوشش به سختی می سوزد. ضمنا لایهها براق و حمامها دارای خاصیت هدایت جریان بیشتری هستند. سیانید قلیایی موجود در الکترولیت تحت تاثیر CO2 موجود در اتمسفر به طور جزیی تجزیه شده و تولید کربنات میکند. کربنات تولید شده خاصیت هدایت الکتریسیته و قدرت نفوذ الکترولیت را زیاد میکند.

پوششهای نقره که در حمامهای سیانیدی ساده ایجاد میشود کدر هستندو باید در هنگام پوششکاری برشکاری نمود. عملیات اجتنابناپذیر جلاکاری علاوه بر اینکه قیمت را بالا میبرد٬ سبب از بین رفتن فلز نقره نیز میشوند. در حال حاضر حمامهای نقره حاوی مواد افزودنی مختلف سبب ایجاد لایههای براق به کار برده میشوند. این حمامها معایب الکترولیتهای ساده را ندارند.

آبکاری با طلا

طلا فلزی است قیمتی (نجیب)٬ به رنگ زرد٬ در طبیعت به صورت خالص پیدا میشود. طلا در مقابل اتمسفر٬ آب٬ محلولهای نمکی و اسیدها آسیب ناپذیر است. تنها تیزاب (یک حجم نیتریک و سه حجم اسید کلریدریک) یا اسید کلریدریک با داشتن اکسیدکنندهها طلا را حل میکند. برای بهتر نمودن خواص پوشش طلای ترسیب شده به طریق الکتروشیمیایی٬ به الکترولیتهای طلا مواد شیمیایی کاملا مشخص افزوده میشود. پوششهای آلیاژی نقش مهمی در روکش طلای الکترولیتی دارند. همچنین میتوان به طور مناسبی خواص ویژه روکشها٬ مانند سختی٬ براق نمودن و رنگ را تحت تاثیر قرار داد.

طلاکاری با ضخامت کم (آبنوسکاری الکتریکی طلا) درزرگری به کار میرود. ایجاد لایههایی با ضخامت نسبتا نازک به ضخامت در حدود 0.01 الی 0.1 میکرومتر فلز پایه را در مقابل کدر شدن مقاوم میکند. به علاوه رفته رفته لایههای ضخیم به ویژه در قطعات صنعتی به کار میبرند٬ به عنوان مثال در صنعت الکترونیک برای ارتباطات در مدارهای چاپی٬ در صنایع فضایی٬ در ساختن وسایل سفره (کارد٬ قاشق و چنگال) و در صنعت شیمیایی به عنوان ضدخوردگی.

آبکاری با فلزات گروه پلاتین

به طو کلی پلاتین٬ پالادیوم٬ رودیوم٬ روتنیوم٬ اسمیوم و اریدیوم را فلزات گروه پلاتین مینامند. فلزات گروه پلاتین در صنعت مدرن رفته رفته اهمیت پیدا میکنند و از آنجایی که گرانبها هستند سعی می شود به جای استفاده از فلزات گروه پلاتین در صنعت پوشش کاری٬ از فلزات دیگر استفاده شود. از فلزات گروه پلاتین در صنعت تجهیزات آزمایشگاهی پیشرفته و مدرن٬ در صنعت الکتروتکنیک٬ در زرگری و در صنعت شیمیایی به عنوان کاتالیزور استفاده میکنند.

آبکاری اجسام غیر هادی

پوششکاری مواد غیر هادی (مثلا : شیشه٬ موادمعدنی٬ نیمههادیها٬ سرامیک٬ چرم٬ برگ درختان٬ چوب٬ پارچه و مواد پلاستیکی) به روش گالوانیک (الکترولیتی با استفاده از منبع جریان خارجی)٬ در صورتی که سطح آنها قبلا توسط یک روکش هادی جریان پوشیده شده باشد٬ ممکن خواهد شد. مشکلات فلز اندود نمودن غیر هادیها٬ در ترسیب الکترولیتی نیست٬ بلکه در چسبندگی روکش فلزی است. غیرهادی ها بعد از یک آمادهسازی کامل٬ آماده فلزاندود کردن هستند که بر روی آنها بتوان یک پوشش فلز با چسبندگی خوب افزود. در نتیجه فلزاندود نمودن مواد پلاستیکی٬ خواص جالب پلاستیک (برای مثال٬ وزن سبک٬ تغییر شکل آسان با کیفیت سطح استثنایی٬ ارزان قیمت بودن نسبت به فلز) با خواص روکشهای فلزی حاصله از آبکاری با برق به دست میآید.

برچسب : نویسنده : علیرضا فرزادنیا chemis بازدید : 387 تاريخ : يکشنبه 25 بهمن 1388 ساعت: 16:13

شاید باور کردنش سخت باشه ولی طبق استدلالی که در این تصویر متحرک

توسط چینی ها بیان شده شصت و چهار مساویست با شصت و پنج !!!

برچسب : نویسنده : علیرضا فرزادنیا chemis بازدید : 322 تاريخ : شنبه 24 بهمن 1388 ساعت: 17:12

در اولين گام ثابت هاي معادله آنتوان براي 5000 ماده آلي گردآوري شد و پس از مرتب سازي در قالب يك فايل PDF در اختيار شما قرار ميگيرد. لازم به ذكر است باوجود اينكه مواد شيميايي نام هاي مختلفي داشته و در استاندارد هاي مختلف به طرق مختلفي نامگذاري مي شوند، با توجه به محدوديت فضا در اين فايل تنها يكي از اين اسامي استفاده شده است.

اين اطلاعات شامل اسم مولكول، فرمول شيميايي، ضرايب A, B, C و محدوده دمايي كه اين ضرايب در آن صادق است، مي باشد.

* يكي از استفاده هاي جانبي كه مي توان از اين فايل نمود، جستجوي ماده مورد نظر بر اساس فرمول مولكولي و مشاهده نام آن ماده مي باشد. به اين ترتيب دانشجوياني كه در درس شيمي آلي با نامگذاري مواد مختلف مشكل دارند مي توانند از اين روش استفاده نمايند!! براي جستجو در فايل PDF از كليدهاي Ctrl+F استفاده نماييد.

سایت رشته صنایع شیمیایی...برچسب : نویسنده : علیرضا فرزادنیا chemis بازدید : 506 تاريخ : شنبه 24 بهمن 1388 ساعت: 17:1

پژوهشگران آمریکایی موفق شدند در یک سیستم نانویی یک نیروی مکانیکی کوانتومی به نام "نیروی کازیمیر" را کنترل کنند.

نیروی کازیمیر یک نیروی مکانیکی کوانتومی است. که اجسام را وقتی که تنها در فاصله ۱۰۰ نانومتری باشند جذب می کند.

اکنون محققان لابراتوار ملی آرگون وابسته به وزارت انرژی آمریکا راهی را یافتند که به کمک آن کنترل این نیرو امکانپذیر می شود.

این پژوهشگران در این خصوص توضیح دادند: "نیروی کازیمیر بسیار کوچکتر از آن است که در آزمایشات بتوان بسیاری از ویژگیهای آن را بررسی کرد.

اگر ما بتوانیم این نیرو را کنترل کنیم می تواند اثرات مختلفی بر روی توسعه سیستمهای نانوالکترومکانیکی بر جای بگذارد."

سیستمهای نانوالکترومکانیکی (NEMS) دستگاههای مکانیکی در اندازه های نانو متری هستند که می توانند کاربردهای زیادی در ابزارهای در مقیاس نانویی داشته باشند.

بسیاری از دستگاههای NEMS درحال حاضر برای مخابرات، پردازش سیگنالها و ذخیره داده ها توسعه داده شده اند اما تاکنون دانشمندان موفق نشده بودند در این دستگاهها نیروی کازیمیر را کنترل کنند.

سایت رشته صنایع شیمیایی...برچسب : نویسنده : علیرضا فرزادنیا chemis بازدید : 288 تاريخ : شنبه 24 بهمن 1388 ساعت: 0:35

convectionتئوریمنظور از جابجایی انتقال گرما بین یک سطح و یک سیال متحرک با دما های مختلف است.مقدار حرارتی که در جابجایی منتقل میشود تابع نوع، خواص ترموفیزیکی (چگالی، لزجت، ضریب هدایت گرمایی و گرمای ویژه) ، شرایط و طبیعت حرکت (آزاد یا اجباری بودن سیال) و شکل هندسی سطح است.انتقال حرارت به طریق جابجایی اجباری در اثر حرکت سیال در اثر عوامل خارجی نظیر پمپ، فن یا باد بوجود می آید.بعنوان مثال اگر سیال سردی با دمای T∞ . با سرعت جریان آزاد U∞ بر روی یک سطح گرم با دمای Ts جریان یابد، لایه های مجاور سطح ، گرما را دریافت کرده و در اثر اغتشاش و اختلاط آن را به تمامی قسمتهای سیال می رساند.در حالی که در جابجایی آزاد یا طبیعی ، جریان توسط نیروهای غوطه وری ایجاد می گردد که بعلت اختلاف چگالی ناشی از تغییرات دما در سیال بروز می کند.اگر میدان گرانش تنها ایجاد کننده جریان آزاد باشد، که معمولا آنچه در واقعیت اتفاق می افتد این است، در آن صورت در غیاب آن ، یعنی وقتی شرایط بی وزنا حاکم است، و به شرطی که جابجایی اجباری وجود نداشته باشد، انتقال حرارت تنها شامل هدایت و تابش خواهد بود، مثل ماهواره ها.به طور کلی می توان گفت هر جابجایی اجباری با جابجایی آزاد همراه است و میزان تاثیر نسبی جابجایی آزاد بر جابجایی اجباری، با افزایش اختلاف درجه حرارت در نقاط مختلف سیال ، افزایش یافته ، و برعکی با افزایش سرعت سیال ، کاهش می یابد.وقتی شرعت سیال نسبتا زیاد باشد، می توان از اثر جابجایی آزاد صرفه نظر کرد.محاسبه شار گرمایی ، صرفه نظر ار طبیعت حرکت سیال، طبق قانون سرمایش نیوتون برابر است با:(1)q''=h (Ts - T∞)که در آن Ts ، دمای یکنواخت سطح، T∞ دمای سیال روی سطح و h بعنوان ضریب جابجایی موضعی تعریف می شود.چون شرایط جریان در نقطه به نقطه سطح تغییر می کند، لذا h نیز در امتداد سطح ، متغییر خواهد بود و در نتیجه مقدار شار گرمایی نیز، در امتداد سطح ، متغییر است.با تعریف ضریب جابجایی متوسط یرای کل سطح، نرخ کلی انتقال گرما را می توان چنین نوشت:(2) که در آن As مساحت سطح است.از دو رابطه بالا نتیجه می شود که ضریب جابجایی متوسط و موضعی توسط رابطه زیر به هم مربوط اند: (3) و برای حالت خاص جریان روی صفحه تخت به طول x=L داریم: (4) با توجه به معادلات (1) و (2) شار گرمایی موضعی یا نرخ کلی انتقال گرما با داشتن ضریب جابجایی موضعی و ضریب جابجایی متوسط تعیین می شوند.بدین دلیل تعیین این ضرایب بعنوان مسئله اصلی در جابجایی تلقی می شوند.البتع این، یک مسئله ساده نیست و همانطور که در ابتدا به آن اشاره شد، به متغیر های مستقل کثیری وابسته است.اهمیت لایه های مرزی و جریان آرام و مغشوش:اولین قدم اساسی در بررسی هر مسئله جابجایی ، تعیین آرام یا مغشوش بودن لایه مرزی است.ضریب اصطکاک و جابجایی به شدت به این شرایط بستگی دارند.در لایه مرزی آرام ، حرکت سیال منظم است و انتقال حرارت ناشی از پدیده پخش است و پروفایل سرعت تقریبا خطی است.در حالی که در لایه مرزی مغشوش حرکت سیال کاملا نا منظم بوده و با نوسانات سرعت مشخص می گردد.این نوسانات اندازه حرکت و انرژی و بنابراین اصطکاک سطحی و ضریب جابجایی را افزایش می دهند.در منطقه مغشوش انتقال فقط ناشی از اغتشاش جریان است. لایه مرزی ابتدا آرام است ولی در فاصله ای از لیه ابتدایی آشفتگی ها تقویت شده و تبدیل به جریان مغشوش، شروع می شود.نوسانات سیال در ناحیه انتقال شروع می شوند و لایه مرزی در نهایت کاملا مغشوش می شود. در ناحیه انتقال ، پدیده پخش و اختلاط، ناشی از اغتشاش قابل مقایسه اند. از این رو هنگام محاسبه رفتار لایه مرزی ، اغلب، معقول تر این است که فرض کنیم تبدیل در نقطه ای مانند Xc به نام طول مشخصه بحرانی ، شروع می گردد. شرح کار : (جابجایی آزاد)دستگاه شامل سه بخش برای اندازه گیره دما است . در نقطه وسط آن منبع حرارتی وجود دارد و میانگین دو نقطه دیگر را دمای محیط می خوانیم .در مرحله اول منبع را روشن کرده و دماسنج دستگاه را در نقطه پایینی قرار داده و دما را پس از 10 دقیقه می خوانیم . سپس همین کار را برای نقطه فوقانی سیستم انجام می دهیم . میانگین این دو دما را Tمی نامیم .حال دماسنج را درون نقطه وسط دستگاه ( منبع حرارتی ) قرار داده و متابق قبل پس از 10 دقیقه دما را Tمی نامیم .* در هر بخش آزمایش میزان حرارت تولیدی توسط دستگاه تغییر یافته و مراحل فوق الذکر مجددا تکرار می شود .* در ابتدای آزمایش بایستی ولتاژ (V) و آمپر (I) پس از ثابت شدن از روی دستگاه بمنظور اندازه گیری q خوانده شود . I) (Q =V (جابجایی اجباری)دستگاه شامل سه بخش برای اندازه گیره دما است . در نقطه وسط آن منبع حرارتی وجود دارد و میانگین دو نقطه دیگر را دمای محیط می خوانیم . در قسمت بالای آن نیز یک مکنده تعبیه شده .در مرحله اول مکنده و منبع حرارتی را روشن کرده و دماسنج دستگاه را در نقطه پایینی قرار داده و دما را پس از 10 دقیقه می خوانیم . سپس همین کار را برای نقطه فوقانی سیستم انجام می دهیم . میانگین این دو دما را Tمی نامیم .حال دماسنج را درون نقطه وسط دستگاه ( منبع حرارتی ) قرار داده و متابق قبل پس از 10 دقیقه دما را Tمی نامیم .در مرحله آخر آزمایش توسط دستگاه سرعت سنج هوا ، سرعت حرکت هوا را در ابتدای ورود به سیستم خوانده و V گزارش می کنیم .* در هر بخش آزمایش میزان دور مکنده تغییر یافته و مراحل فوق الذکر مجددا تکرار می شود .* در ابتدای آزمایش بایستی ولتاژ (V) و آمپر (I) پس از ثابت شدن از روی دستگاه بمنظور اندازه گیری q خوانده شود . I) (Q =Vموارد خطا- حسگر دما باید بگونه ای در ستون قرار گیرد که با بدنه برخورد نداشته باشد . در غیر این صورت در اندازه گیری دما خط بوجود می آید .- هنگامی باید ولتاژ و آمپر اندازه گیری شود که دستگا ه عدد ثابتی را برای آنها نشان دهد .- هنگام اندازه گیری دماها در نقاط مختلف دستگاه باید به سیستم به اندازه کافی فرصت داد تا دما به حالت تعادل برسد - مدارهای الکتریکی دستگاه شامل سیستم فن و گرمکن بایست کاملا مجزا باشند تا در میزان ولتاژ و آمپر اختلال و افت ایجاد نشود .نتیجه گیری- میزان انتقال حرارت در جابجایی آزاد به مراتب کمتر از میزان انتقال در جابجایی اجباری است .- یکی از عوامل مهم در جابجایی ، سرعت حرکت سیال و حجم جابجایی سیال است .جدول نتایج و محاسباتالف) انتقال حرارت به طریق جابجایی Transfer A)Convection Heat جابجایی آزاد Free Convection No A(m2) Ts(0 C) (0 C)V(v) I(A) P(w) 1 0.01 57.4 100.5 2.0 201 1002.502 0.01 67.5 125 2.5 312.5 1367.613 0.01 85.9 154.5 3.0 463.5 1191.52محاسبات برای یک حالت انتقال حرارت به طریق جابجای جابجایی آزاد(حالت 3): V= 154.5 v T1= 32.9 (0 C) T2= 60.5 (0 C) I = 2.5A P=V.I= 2.5 ×154.5=463.5w = A=0.01 m2 Ts=85.9(0 C) h=?P=h A (Ts-T∞) ب) انتقال حرارت به طریق جابجایی Transfer A)Convection Heat جابجایی اجباری Force convection No A(m2) Ts(0 C) (0C)V(v) I(A) P(w) 1 0.01 42.6 100.5 2.0 201 2271.192 0.01 39.1 125 2.5 312.5 3742.523 0.01 38.8 154.5 3.0 463.5 6139.07محاسبات برای یک حالت انتقال حرارت به طریق جابجای جابجایی اجباری(حالت 3):V= 154.5 v T1= 27.3 (0 C) 60.5 T2= 35.2(0 C) I = 2.5A P=V.I= 2.5 ×154.5=463.5w = A=0.01 m2 Ts= 38.8(0 C) h=?P=hA (Ts-T∞) منابع• ^ Sadik Kakaç and Hongtan Liu (2002). Heat Exchangers: Selection, Rating and Thermal Design (2nd Edition ed.). CRC Press. ISBN 0849309026. • ^ Saunders, E. A. (1988). Heat Exchanges: Selection, Design and Construction. New York: Longman Scientific and Technical. • ^ Kister, Henry Z. (1992). Distillation Design (1st Edition ed.). McGraw-Hill. ISBN 0-07-034909-6. • ^ Perry, Robert H. and Green, Don W. (1984). Perry's Chemical Engineers' Handbook (6th Edition ed.). McGraw-Hill. ISBN 0-07-049479-7. • ^ Air Pollution Control Orientation Course from website of the Air Pollution Training Institute • ^ Energy savings in steam systems Figure 3a, Layout of surface condenser (scroll to page 11 of 34 PDF pages)English attachment:Convection in the most general terms refers to the movement of molecules within fluids (i.e. liquids, gases and rheids). Convection is one of the major modes of heat transfer and mass transfer. In fluids, convective heat and mass transfer take place through both diffusion – the random Brownian motion of individual particles in the fluid – and by advection, in which matter or heat is transported by the larger-scale motion of currents in the fluid. In the context of heat and mass transfer, the term "convection" is used to refer to the sum of advective and diffusive transfer.Convective heat transferA common use of the term convection leaves out the word "heat" but nevertheless refers to heat convection: that is, the case in which heat is the entity of interest being advected (carried), and diffused (dispersed).• In one of two major types of heat convection, the heat is carried passively by a fluid motion which would occur anyway without the heating process. This heat transfer process is often termed "forced convection" or occasionally "heat advection."• In the other major type of heat convection, heating itself may cause the fluid motion (via expansion and buoyancy force), while at the same time also causing heat to be transported by this bulk motion of the fluid. This process is called natural convection, or "free convection". In the latter case, the problem of heat transport (and related transport of other substances in the fluid due to it) is generally more complicated. Both forced and natural types of heat convection may occur together (in that case being termed mixed convection).Convective heat transfer is a mechanism of heat transfer occurring because of bulk motion (observable movement) of fluids (see convection for concept details). This can be contrasted with conductive heat transfer, which is the transfer of energy by vibrations at a molecular level through a solid or fluid, and radiative heat transfer, the transfer of energy through electromagnetic waves.As convection is dependent on the bulk movement of a fluid it can only occur in liquids, gases and multiphase mixtures.Convective heat transfer is split into two categories: natural (or free) convection and forced (or advective) convection, also known as heat advection.Natural convection occurs when a system becomes unstable and therefore begins to mix by the movement of mass. A common observation of convection is of thermal convection in a pot of boiling water, in which the hot and less-dense water on the bottom layer moves upwards in plumes, and the cool and more dense water near the top of the pot likewise sinks.Natural convective heat transferWhen heat is transferred by the circulation of fluids due to buoyancy from the density changes induced by heating itself, then the process is known as natural convection or free convection.Familiar examples are the upward flow of air due to a fire or hot object and the circulation of water in a pot that is heated from below.For a visual experience of natural convection, a glass that is full of hot water filled with red food dye may be placed inside a fish tank with cold, clear water. The convection currents of the red liquid will be seen to rise and also fall, then eventually settle, illustrating the process as heat gradients are dissipated.Forced convectionatural heat convection (also called free convection) is distinguished from various types of forced heat convection, which refer to heat advection by a fluid which is not due to the natural forces of buoyancy induced by heating. In forced heat convection, transfer of heat is due to movement in the fluid which results from many other forces, such as (for example) a fan or pump. A convection oven thus works by forced convection, as a fan which rapidly circulates hot air forces heat into food faster than would naturally happen due to simple heating without the fan. Aerodynamic heating is a form of forced convection. Common fluid heat-radiator systems, and also heating and cooling of parts of the body by blood circulation, are other familiar examples of forced convection. مبدل حرارتیتئوریمبدل حرارتی:مبدل حرارتی وسیله ای است که برای انتقال حرارت موثر بین دو یا چند سیال ساخته شده است که در آن دو سسال توسط یک دیواره از هم جدا شده اند ، بنابراین دو سیال هیچ وقت در همدیگر وخلوط نمی گردند.بیشترین استفاده مبدل های حرارتی در : حرارت دادن های فضایی ، یخچال ها ، تهویه مطبوع، تجهیزات قدرت ، واحد های شیمی ، پتروشیمی، پالایشگاه ها و نصفیه گازهای طبیعی می باشد.یک مثال ملموس از مبدل حرارتی، تشعشع حرارت در اتومبیل ها می باشدکه در آن حرارت توسط سیال خنکی از منبع حرارت که موتور ماشین می باشد گرفته می شود.آرایش جریان در مبدل های حرارتی:یک گونه طبقه بندی مبدل های حرارتی ، بر حسب آرایش و نحوه حرکت جریان سیال در آنها است.در مبدل های حرارتی ((جریان موازی)) ، دو سیال وارد شده ، هر دو از یک سوی مبد وارد آن می شوند و یه صورت موازی همراه یکدیگر تا رسیدن به آن سوی مبدل حرکت می کنند. در مبدل های حرارتی با جریان های نا همسو، سیالات وارد شده به مبدل حرارتی، از دو سوی مخالف وارد گشته و جهت حرکت آنها مخالف یکدیگر است.این نوع مبدل بسیار موثرتر از نوع جران نوازی یا ((همسو)) می باشد زیرا میزان حرارت انتقال یافته از دو سیال به یکدیگر بیشتر است.برای اینکه بازده مبدل های حرارتی بالاتر رود، طوری آن را طراحی می کنند که بیشترین سطح تماس و کمترین مقاومت حرکتی بین دو سیال ایجاد گردد.کارایی مبدل های حرارتی با اضافه کردن فین ها و موج های اضافی، حتی بیشتر خواهد شد زیرا سطح تماس بیشتر از قبل شده و در سیال ایجاد تلاطم می کند.حرارت انتقال یافته توسط نبدل حرارتی، به موقعیت آن نیز بستگی دارد.برای این منظور از LMTD استفاده می کنند تا وضعیت بهتری به مبدل اعمال کنند.ولی گاهی اوقات، اطلاعاتی از LMTD در دسترس نیست، بنابراین به ناچار از روش NTU در چنین مواردی استفاده می گردد.انواع مبدل های حرارتی به طور خلاصه:*مبدل حرارتی پوسته-لوله: این نوع نبدل ها ، حاوی یک سری از لوله ها می باشند.یک دسته از این لوله ها مختص سیالی است که باید انتقال حرارات بر روی آن انجام گردد.سیال دیگر ، بر روی لوله ها و در پوسته حرکت می کند ، بنابراین هم می تواند حرارت را تز سیال به درون خود جذب کند یا به سیال حرارت دهد، هم می تواند آن حرارت را به بیرون پوسته انتقال دهد.لوله ها اقسان مختلفی دارند: لوله های پهن، صفحه ای، پره دار بلند و... . این نوع مبدل های حرارتی ، در فشار های بالا (حدود و بیشتر از 30 بار) و دماهای بالاتر از 260 سانتیگراد کاربرد دارند که دلیل آن ، قابلیت تحمل این شکل از نبدل ها در چنین شرایطی است. در طراحی چنین مبدل های حرارتی، موارد زیر بهتر است که نادیده گرفته نگردد:ابعاد لوله:هرچه ابعاد لوله کمتر باشد، مبل حرارتی کوچکتر و اقتصادی تری خواهیم داشت و پر شدن مبدل نیز راحت تر انجام گردد ولی تمیز سازی مکانیکی آن در عوض، مشکل تر خواهد شد.ضخامت لوله:که باید بهینه باشد زیرا:مقاومت در برابر خوردگی بالا رود،مقاومت در برابر ضریه های جریان سیال بالا تر رود، مقاومت محوری بیشتر گردد،.بلندی لولهتراکم و تعداد لوله هامیزان موج های لوله ها که هر چه موارد یاد شده بهینه تر باشند، میزان انتقال حرارت بیشتر خواهد بود.جانمایی و زاویه نصب لوله ها:چهار نوع چیدمان عمده عبارتند از:مثلثی:تصب لوله ها با زاویه 30 درجه نسبت به محورمثلثی وارونه:نصب لوله ها با زاویه 60 درجه نسبت به محورمربعی: نصب لوله ها با زاویه 90 درجه نسبت به محورمریعی وارونه: نصب لوله ها با زاویه 45 درجه نسبت به محورو در آخر نیز باید به طراحی پره ها اشاره کرد که بحث راجب آنها از حوصله این مبحث خارج است.*مبدل های حرارتی صفحه ای:نوع دیگر از مبدل های حرارتی، مبدل های حرارتی صفحه ای است که از صفحه های چندگانه ، نازک ، پهن و جدا از هم که سطح زیادی از سیال را در بر می گیرد تشکیل شده است. راندمان این نوع مبدل های حرارتی نسبت به مبدل های حرارتی پوسته-لوله کمتر است، چیدمان آنها راحت تر است ولی بر خلاف ظاهرشان، طراحی سخت تری داند ولی هزینه تمام شده برای ستخت آنها ارزان تر از مبدل های حرارتی پوسته-لوله است.*مبدل های حرارتی بازیافت کننده: نوع سوم از مبدل های حرارتی می باشد که در آن، سیالی که باید انتقال حرارت از آن انجام گردد در قاب پوسته ، و سیال دوم بر روی پوسته حرکت می کند.نکته ای جلب توجه می کند، این است که سیال دوم توسط عمال سومی خنک ( یا در بعضی مواقع ، گرم) میگردد و به هیچ عنوان از مبدل حرارتی خارج نمی گردد.این نوع مبدل ها، جزء گرانترین مبدل ها از لحاظ تولید و باصرفه ترین مبدل ها از لحاظ صنعتی هستند.*مبدل های حرارتی آدیاباتیک غلتکی و و مبدل های حرارتی صفحه پره ای و مبدل های حرارتی سیالات خاصّ نیز دیگر انواع مبدل های حرارتی هستند که توضیحات بیشتر را می توانید از منابع آخر این گزارش کار بدست آورید.شرح کار مرحله اول آزمایش قرار دادن مبدل بصورت جریان همسو است . در این حالت گرمکن سیستم که یک آب گرمکن است را روشن کرده به سیستم اجازه می دهیم تا دمایش بالا و به حدود 60 تا 70 درجه سانتی گراد برسد . با رسید به این دما ، جرین آب سرد را که منبع آن آب لوله کشی شهر است را باز کرده و به سیستم اجازه به تعادل رسیدن را می دهیم . با رسیدن به دمای تعادل ، 4 دما قابل اندازه گیری است :- دمای آب سرد ورودی - دمای آب سر دخروجی - دمایآب گرم ورودی - دمای آب گرم خروجیاین دما سنج ها در ابتدای ورودی ها و ابتدای خروجی ها قرار داده شده اند .دبی خروجی آب سرد گرم شده که از سیستم خارج می شود را یک روتامتر در انتهای سیستم نشان میدهد .مرحله بعد با تعویض ورودی و خروجی آب شهر آغاز می شد . با این عمل سیستم به صورت جریان ناهمسو در آمده و باقی مراحل عینا طبق روش قبل انجام می شود . * برای جلوگیری از اتلاف وقت در این آزمایش ، در ابتدا بهتر است آب گرم شده را در سیستم ریخته تا دمای آن زودتر به حد مطلوب برسد .* برای افزایش سرعت بالا رفتن دما همچنین می توان شیر خروجی سیستم را که به مخزن سیستم وارد می شود را مقدار کمی بست . با شرط این که فشار به اندازه خیلی زیاد به سیستم وارد نشود .* همانگونه که ذکر شد ، تنها با تعویض ورودی و خروجی آب سرد ، می توان سیستم را از حالت همسو به ناهمسو تغییر داد .* بسته بودن شیر وردی آب گرم سیستم خطرات جانی ببار خواهد آورد . پس قبل از آزمایش از این مورد باید اطمینان حاصل شود .موارد خطا- قبل از اندازه گیری دما در هر مرحله بایستی چند دقیقه سیستم را در حالت مورد نظر قرار داد تا سیستم به حالت تعادل برسد . دما های ثبت شده باید در این زمان گزارش شده باشند .- وجود نشتی در اتصالات باعث هواگیری دستگاه شده و مشکلاتی را ایجاد می کند از جمله این که : در اندازه گیری دبی خروجی تولید مشکل می کند و از آن مهمتر در انتقال حرارت درون سیستم اختلال ایجاد کرده و باعث کاهش بازده دستگاه می شود . نتیجه گیری- در جریان ناهمسو اختلاف دما خروجی ها زیاد است اما در جریان همسو ، با وجود اختلاف دما در ابتدای ورود ، دمای خروجی ها اختلاف کمی دارد .- وجود بافل در سیستم باعث ایجاد تلاطم رده و باعث پخش یکنواخت دما در پوسته می شود .- شدت جریان آب گرم و سرد ، هر دو در میزان انتقال و تبادل حرارت موثر هستند .محاسبات و نتایجمحاسبه ی ضریب انتقال حرارت کلی در جریان همسو : Q = 3.8×10-5 Cw H20 = 4180 q = m0.Cw.ΔT = 0.038×4180×11 = 1747.24 w ρH2O = 1000 ΔT (Cold) = Tc1-Tc2 = (39-28) = 11 0Cm0 = Q×ρ = 3.8×10-5×1000 = 0.038 r = 0.009 m A= пr2 3- 10× 3.31 = 13 × Number of pipes = 13 C = Cold Water H = Hot Water Tc1 = 28 0C سیال سرد در پوسته)) th1 = 55 0C ((سیال گرم در لوله Tc2 = 39 0C th2 = 47 0C(LMTD)ΔTm = عملیات محاسباتی مربوط به نمودار F (ضریب تصحیح) صفحه ی 538 :محور) x) : P = منحنی)) : R = محور) y) : F = 0.81 q = UFA ΔTm = محاسبه ی ضریب انتقال حرارت کلی در جریان ناهمسو :Q =7.5×10-5 Cw H20 = 4180 q = m0.Cw.ΔT = 0.075×4180×11 =3448.5 wρH2O = 1000 ΔT (Cold) = Tc1-Tc2 = (38-27) = 110Cm0 = Q×ρ = 7.5×10-5×1000 = 0.075 r = 0.009 m A= пr2 3- 10× 3.31 = 13 × Number of pipes = 13 C = Cold Water H = Hot Water Tc1 = 27 0C سیال سرد در پوسته)) th1 = 47 0C ((سیال گرم در لوله Tc2 = 38 0C th2 = 42 0C(LMTD)ΔTm = عملیات محاسباتی مربوط به نمودار F (ضریب تصحیح) صفحه ی 538 :محور) x) : P = منحنی)) : R = محور) y) : F = 0.83 q = UFA ΔTm = منابع• Coulson, J. & Richardson, J. (1983), Chemical Engineering – Design (SI Units), Volume 6, Pergamon Press, Oxford. • ^ Hewitt G, Shires G, Bott T (1994), Process Heat Transfer, CRC Press Inc, Florida. • ^ Table: Various Types of Gas - Liquid Direct Contact Heat Exchangers (Hewitt G, Shires G & Bott T, 1994) • ^ Patent 2,046,968 John C Raisley • ^ Sentry Equipment Corp Spiral tube Heat Exchangers • ^ a b Alfa Laval Spiral Heat Exchangers • ^ Cooling Text • ^ E.A.D.Saunders (1988). Heat Exchangers:Selection Design And Construction Longman Scientific and Technical ISBN 0-582-49491-5 • ^ spiral heat exchangersEnglish attachment:A heat exchanger is a device built for efficient heat transfer from one medium to another, whether the media are separated by a solid wall so that they never mix, or the media are in direct contact.[1] They are widely used in space heating, refrigeration, air conditioning, power plants, chemical plants, petrochemical plants, petroleum refineries, and natural gas processing. One common example of a heat exchanger is the radiator in a car, in which the heat source, being a hot engine-cooling fluid, water, transfers heat to air flowing through the radiator [i.e. the heat transfer medium].Flow arrangementHeat exchangers may be classified according to their flow arrangement. In parallel-flow heat exchangers, the two fluids enter the exchanger at the same end, and travel in parallel to one another to the other side. In counter-flow heat exchangers the fluids enter the exchanger from opposite ends. The counter current design is most efficient, in that it can transfer the most heat from the heat (transfer) medium. See countercurrent exchange. In a cross-flow heat exchanger, the fluids travel roughly perpendicular to one another through the exchanger.For efficiency, heat exchangers are designed to maximize the surface area of the wall between the two fluids, while minimizing resistance to fluid flow through the exchanger. The exchanger's performance can also be affected by the addition of fins or corrugations in one or both directions, which increase surface area and may channel fluid flow or induce turbulence.The driving temperature across the heat transfer surface varies with position, but an appropriate mean temperature can be defined. In most simple systems this is the log mean temperature difference (LMTD). Sometimes direct knowledge of the LMTD is not available and the NTU method is used.Types of heat exchangersShell and tube heat exchanger A Shell and Tube heat exchangerMain article: Shell and tube heat exchangerShell and tube heat exchangers consist of a series of tubes. One set of these tubes contains the fluid that must be either heated or cooled. The second fluid runs over the tubes that are being heated or cooled so that it can either provide the heat or absorb the heat required. A set of tubes is called the tube bundle and can be made up of several types of tubes: plain, longitudinally finned, etc. Shell and Tube heat exchangers are typically used for high pressure applications (with pressures greater than 30 bar and temperatures greater than 260°C.[2] This is because the shell and tube heat exchangers are robust due to their shape.There are several thermal design features that are to be taken into account when designing the tubes in the shell and tube heat exchangers. These include:• Tube diameter: Using a small tube diameter makes the heat exchanger both economical and compact. However, it is more likely for the heat exchanger to foul up faster and the small size makes mechanical cleaning of the fouling difficult. To prevail over the fouling and cleaning problems, larger tube diameters can be used. Thus to determine the tube diameter, the available space, cost and the fouling nature of the fluids must be considered.• Tube thickness: The thickness of the wall of the tubes is usually determined to ensure: o There is enough room for corrosiono That flow-induced vibration has resistanceo Axial strengtho Ability to easily stock spare parts costSometimes the wall thickness is determined by the maximum pressure differential across the wall.• Tube length: heat exchangers are usually cheaper when they have a smaller shell diameter and a long tube length. Thus, typically there is an aim to make the heat exchanger as long as physically possible whilst not exceeding production capabilities. However, there are many limitations for this, including the space available at the site where it is going to be used and the need to ensure that there are tubes available in lengths that are twice the required length (so that the tubes can be withdrawn and replaced). Also, it has to be remembered that long, thin tubes are difficult to take out and replace.• Tube pitch: when designing the tubes, it is practical to ensure that the tube pitch (i.e., the centre-centre distance of adjoining tubes) is not less than 1.25 times the tubes' outside diameter.A larger tube pitch leads to a larger overall shell diameter which leads to a more expensive heat exchanger.• Tube corrugation: this type of tubes, mainly used for the inner tubes, increases the turbulence of the fluids and the effect is very important in the heat transfer giving a better performance.• Tube Layout: refers to how tubes are positioned within the shell. There are four main types of tube layout, which are, triangular (30°), rotated triangular (60°), square (90°) and rotated square (45°). The triangular pattes are employed to give greater heat transfer as they force the fluid to flow in a more turbulent fashion around the piping. Square pattes are employed where high fouling is experienced and cleaning is more regular.• Baffle Design: baffles are used in shell and tube heat exchangers to direct fluid across the tube bundle. They run perpendicularly to the shell and hold the bundle, preventing the tubes from sagging over a long length. They can also prevent the tubes from vibrating. The most common type of baffle is the segmental baffle. The semicircular segmental baffles are oriented at 180 degrees to the adjacent baffles forcing the fluid to flow upward and downwards between the tube bundle. Baffle spacing is of large thermodynamic conce when designing shell and tube heat exchangers. Baffles must be spaced with consideration for the conversion of pressure drop and heat transfer. For thermo economic optimization it is suggested that the baffles be spaced no closer than 20% of the shell’s inner diameter. Having baffles spaced too closely causes a greater pressure drop because of flow redirection. Consequently having the baffles spaced too far apart means that there may be cooler spots in the coers between baffles. It is also important to ensure the baffles are spaced close enough that the tubes do not sag. The other main type of baffle is the disc and donut baffle which consists of two concentric baffles, the outer wider baffle looks like a donut, whilst the inner baffle is shaped as a disk. This type of baffle forces the fluid to pass around each side of the disk then through the donut baffle generating a different type of fluid flow. Conceptual diagram of a plate and frame heat exchanger. A single plate heat exchangerPlate heat exchangerMain article: Plate heat exchangerAnother type of heat exchanger is the plate heat exchanger. One is composed of multiple, thin, slightly-separated plates that have very large surface areas and fluid flow passages for heat transfer. This stacked-plate arrangement can be more effective, in a given space, than the shell and tube heat exchanger. Advances in gasket and brazing technology have made the plate-type heat exchanger increasingly practical. In HVAC applications, large heat exchangers of this type are called plate-and-frame; when used in open loops, these heat exchangers are normally of the gasketed type to allow periodic disassembly, cleaning, and inspection. There are many types of permanently-bonded plate heat exchangers, such as dip-brazed and vacuum-brazed plate varieties, and they are often specified for closed-loop applications such as refrigeration. Plate heat exchangers also differ in the types of plates that are used, and in the configurations of those plates. Some plates may be stamped with "chevron" or other pattes, where others may have machined fins and/or grooves.Regenerative heat exchangerA third type of heat exchanger is the regenerative heat exchanger. In this, the heat (heat medium) from a process is used to warm the fluids to be used in the process, and the same type of fluid is used either side of the heat exchanger (these heat exchangers can be either plate-and-frame or shell-and-tube construction). These exchangers are used only for gases and not for liquids. The major factor for this is the heat capacity of the heat transfer matrix. Also see: Countercurrent exchange, Regenerator, EconomizerAdiabatic wheel heat exchangerA fourth type of heat exchanger uses an intermediate fluid or solid store to hold heat, which is then moved to the other side of the heat exchanger to be released. Two examples of this are adiabatic wheels, which consist of a large wheel with fine threads rotating through the hot and cold fluids, and fluid heat exchangers. This type is used when it is acceptable for a small amount of mixing to occur between the two streams. See also: Air preheater.Plate fin heat exchangerThis type of heat exchanger uses "sandwiched" passages containing fins to increase the effectivity of the unit. The designs include crossflow and counterflow coupled with various fin configurations such as straight fins, offset fins and wavy fins.Plate and fin heat exchangers are usually made of aluminium alloys which provide higher heat transfer efficiency. The material enables the system to operate at a lower temperature and reduce the weight of the equipment. Plate and fin heat exchangers are mostly used for low temperature services such as natural gas, helium and oxygen liquefaction plants, air separation plants and transport industries such as motor and aircraft engines.Advantages of plate and fin heat exchangers:• High heat transfer efficiency especially in gas treatment• Larger heat transfer area• Approximately 5 times lighter in weight than that of shell and tube heat exchanger• Able to withstand high pressureDisadvantages of plate and fin heat exchangers:• Might cause clogging as the pathways are very narrow• Difficult to clean the pathwaysFluid heat exchangersThis is a heat exchanger with a gas passing upwards through a shower of fluid (often water), and the fluid is then taken elsewhere before being cooled. This is commonly used for cooling gases whilst also removing certain impurities, thus solving two problems at once. It is widely used in espresso machines as an energy-saving method of cooling super-heated water to be used in the extraction of espresso.Waste heat recovery unitsA Waste Heat Recovery Unit (WHRU) is a heat exchanger that recovers heat from a hot gas stream while transferring it to a working medium, typically water or oils. The hot gas stream can be the exhaust gas from a gas turbine or a diesel engine or a waste gas from industry or refinery.Dynamic scraped surface heat exchangerAnother type of heat exchanger is called "(dynamic) scraped surface heat exchanger". This is mainly used for heating or cooling with high-viscosity products, crystallization processes, evaporation and high-fouling applications. Long running times are achieved due to the continuous scraping of the surface, thus avoiding fouling and achieving a sustainable heat transfer rate during the process.The formula used for this will be Q=A*U*LMTD, whereby Q= heat transfer rate.Phase-change heat exchangers Typical kettle reboiler used for industrial distillation towers Typical water-cooled surface condenserIn addition to heating up or cooling down fluids in just a single phase, heat exchangers can be used either to heat a liquid to evaporate (or boil) it or used as condensers to cool a vapor and condense it to a liquid. In chemical plants and refineries, reboilers used to heat incoming feed for distillation towers are often heat exchangers.[3][4]Distillation set-ups typically use condensers to condense distillate vapors back into liquid.Power plants which have steam-driven turbines commonly use heat exchangers to boil water into steam. Heat exchangers or similar units for producing steam from water are often called boilers or steam generators.In the nuclear power plants called pressurized water reactors, special large heat exchangers which pass heat from the primary (reactor plant) system to the secondary (steam plant) system, producing steam from water in the process, are called steam generators. All fossil-fueled and nuclear power plants using steam-driven turbines have surface condensers to convert the exhaust steam from the turbines into condensate (water) for re-use.[5][6]To conserve energy and cooling capacity in chemical and other plants, regenerative heat exchangers can be used to transfer heat from one stream that needs to be cooled to another stream that needs to be heated, such as distillate cooling and reboiler feed pre-heating.This term can also refer to heat exchangers that contain a material within their structure that has a change of phase. This is usually a solid to liquid phase due to the small volume difference between these states. This change of phase effectively acts as a buffer because it occurs at a constant temperature but still allows for the heat exchanger to accept additional heat. One example where this has been investigated is for use in high power aircraft electronics.Direct contact heat exchangersDirect contact heat exchangers involve heat transfer between hot and cold streams of two phases in the absence of a separating wall.[7] Thus such heat exchangers can be classified as:• Gas – liquid• Immiscible liquid – liquid• Solid-liquid or solid – gasMost direct contact heat exchangers fall under the Gas- Liquid category, where heat is transferred between a gas and liquid in the form of drops, films or sprays. [2]Such types of heat exchangers are used predominantly in air conditioning, humidification, water cooling and condensing plants.[8]تشعشعانتقال حرارت تشعشعیآزمایشهای مربوط به گرما از خورشید از طریق یک فضای وسیع خلا و تهی به زمین میرسد و این مسیر را بصورت اشعه ، مانند نور ولی نامرئی طی میکند. هر جسم گرم ، حتی انسان از خود اشعههایی گسیل میکند. اجسام سرد این آزمایشهای مربوط به گرما را جذب میکنند ، بنابراین مثل همیشه انتقال خالص آزمایشهای مربوط به گرما از جسم گرم به جسم سرد صورت میگیرد. از اینرو ، آزمایشهای مربوط به گرما همانند نور از طریق تابش و به خط مستقیم منتقل میشود. برای همین ، وقتی در آزمایشهای مربوط به هوا باز مقابل آتش مینشینیم، صورت ما از آزمایشهای مربوط به گرما سرخ میشود و پشت ما سردتر میشود.کارایی یک جسم در تابش یا جذب آزمایشهای مربوط به گرما به رنگ سطح آن بستگی دارد. جسم سیاه هر تابشی را به سرعت و با کارایی زیاد جذب میکند. توانایی تابش انرژی گرمایی از سطح بستگی نزدیکی به توانایی جذب انرژی تابشی توسط آن سطح دارد. جسم سیاه هنگامی که گرم است، یک تابنده عالی است. به همین دلیل پردههای خنک کننده موتورها را همواره رنگ سیاه میزنند. اما جسم سفید نه جذب کننده خوبی است و نه تابشگر خوب است. به عنوان مثال سطح نقره مانند اغلب فلزات همانند جسم سفید عمل میکنند. برای عایق بندی اتاقکهای زیر شیروانی از یک لایه ورق آلومینیوم نیز استفاده میشود. ورق آلومینیوم از تابش گرمای داخل به خارج در زمستان و از تابش گرمای خارج به داخل در تابستان جلوگیری میکند.حرارت در سیستم گرمایش تابشی از طریق امواج مادون قرمز منتقل میشود، لذا امکان جهت دادن به مسیر گرمایش وجود داشته و حرارت بیشتر در فضای نزدیک به کف و سایر مکانهای مورد نیاز متمرکز میگردد. در سیستم گرمایش از طریق جابجایی هوای گرم، حرارت بیشتر در زیر سقف متمرکز میگردد و سطوح نزدیکتر به کف و محل فعالیت پرسنل از دمای مناسب برخوردار نخواهد شد و اتلاف از طریق سقف بسیار زیاد است.حرارت از طریق تابش (گرمایش تابشی)، جذب هوای محیط نمیشود و اتلاف حرارتی در اثر تعویض هوا بسیار ناچیز است اتلاف حرارتی به علت حرکت هوای گرم و خروج آن از جدارهها، درها، پنجرهها و هواکشها در سیستم جابجایی بسیار زیاد است.امکان زون بندی و کنترل منطقهای در سیستم گرمایش تابشی و قابلیت انعطاف زیاد این سیستم، امکان گرمایش در مناطق انتخابی طبق نیاز طراحی شده را، ایجاد مینماید در سیستم گرمایش جابجایی، امکان کنترل و جهت دهی به حرکت هوا وجود ندارد، در نتیجه هوای گرم به فضاهای ناخواسته نیز وارد میشود و باعث افزایش مصرف و هزینه سوخت میگردد.سیستم گرمایش تابشی باعث چرخش هوا نمیشود، در نتیجه آلودگی مواد معلق و غبار موجود در هوا به شدت کاهش یافته و اثرات مثبت در بهداشت محیط کار دارد گرمایش به روش جابجایی بستگی به حرکت هوای گرم دارد، در کارگاههای رنگ، صنایع غذایی و بسیاری از صنایع دیگر، حرکت هوا، ایجاد گردوغبار ناخواسته کرده و به پایین آمدن کیفیت شرایط محیط کار و محصول منجر میگردد.حرارت منتقل شده از طریق سیستم گرمایش تابشی مستقیما کف، اشیاء و افراد واقع شده در مسیر را گرم میکند، بدون اینکه نیازی به گرم شدن کل محیط باشد. در نتیجه حرارت تابشی محیط را سریعتر گرم میکند. کوتاه شدن زمان گرمایش، صرفه جویی زیادی در انرژی و وقت در بردارد.تسریع در آماده شدن پرسنل و محیط کار (Recovery Time) و عدم نیاز به روشن بودن سیستم گرمایش قبل و بعد از ساعت مفید کاری، از دیگر مزایای این سیستم است گرم شدن محیط به روش جابجایی به کندی و پس از گرم شدن کل هوای موجود در محیط صورت میگیرد و امکان خاموش نمودن سیستم گرمایش در ساعات غیر کاری وجود نداشته و علی رغم مصرف سوخت زیاد، مناطق نزدیک به محل کار(کف) دیرتر گرم میشود.مزایا و کاربریهای سامانههای گرمایش تابشیدر این قسمت ویژگیهای سامانهی گرماتاب درگسترهی کاربرد آن در تأمین گرمایش انواع فضاهای صنعتی و غیر صنعتی مورد بررسی قرار میگیرد. بدینمنظور صنایع، انبارها، تعمیرگاههای خودرو، مرغداریها، گلخانهها و فضاهای ورزشی بهعنوان نمونههایی از کاربری گرماتاب انتخاب شدهاند و ویژگیهای گرماتاب به فراخور هر فضا مورد مطالعه قرار میگیرد. دادههای این قسمت برمبنای تجربهها و گزارشهای شرکتهای سازنده، مصرفکنندگان و همچنین دانشگاهها و مؤسسات تحقیقاتی مختلف گردآوری شدهاست. بسیاری از این نتایج طی سالهای اخیر در پی اجرای پروژههای متعدد در صنایع مختلف ایران، توسط سازمانهای دولتی مرتبط و نیز مصرفکنندگان مورد تأیید قرار گرفتهاست. بیشک آشنایی مدیران و صاحبان صنایع و نیز عموم جامعه با سامانههای گرمایش تابشی و ویژگیهای آن، بستر توسعه و گسترش هر چه بیشتر این فناوری و بهرهمندی صنایع و بخشهای مختلف کشورمان از مزایای آن را فراهم خواهد نمود.سالنهای صنعتیدر قسمت پیشین ویژگیهای سامانههای گرمایش تابشی در مقایسه با سامانههای هوایگرم از لحاظ صرفهجویی در مصرف انرژی مورد مطالعه قرار گرفت. در ادامه سایر ویژگیهای سامانههای تابشی در مقایسه با سامانههای گرمایشی هوایگرم مورد بررسی قرار خواهد گرفت.حذف موتورخانه مرکزیفضای اشغالشده توسط تجهیزات و تأسیسات سامانههای گرمایش هوایگرم (شامل: موتورخانه، شبکهی لولهها و کانالهای انتقال هوای گرم و ...) به مراتب بیشتر از سامانههای گرمایش تابشی میباشد. ابعاد تجهیزات سامانههای گرمایش تابشی عموماً کوچکتر بوده و از سوی دیگر با نصب آن در سقف یا روی دیوار، فضای مفید و قابل استفادهی داخل سالن اشغال نخواهد شد (احتمال سرقت آنها نیز کاهش مییابد!). بدیهی است به کارگیری این سامانه تأثیر بهسزایی در کاهش هزینهی لازم برای تخصیص فضای مورد نیاز جهت تأسیسات یاد شده را در پی خواهد داشت. افزون بر این، حذف موتورخانه و تجهیزات آن، نصب و اجرای تأسیسات گرمایشی سالن را سرعت خواهد بخشید.از سوی دیگر همانگونه که در قسمت پیشین اشاره شد، با حذف موتورخانهی مرکزی، تلفات حرارتی داخل موتورخانه که حدود ۵٪ مجموع تلفات حرارتی را شامل میشود، به همراه تلفات مسیر انتقال سیال واسطه تا سالن (حدود ۱۵ الی ۲۰٪ مجموع تلفات حرارتی) حذف میشود.سادگی راهبری و نگهداری سامانه گرمایش تابشیسامانههای گرمایش تابشی هرچند از فناوری پیشرفتهتری نسبت به سامانههای گرمایش هوایگرم بهره میبرند، با وجود این ساختار آنها از پیچیدگی کمتری برخوردار میباشد. به همین دلیل، تعمیر و نگهداری آن در مقایسه با سامانهی گرمایش هوایگرم که شامل تأسیسات حجیم و پیچیدهی بخار و آب، شبکهی کانالهای هوا، لولهها و ... است، بسیار سادهتر است و در نتیجه هزینهی کمتری را نیز در پی خواهد داشت. ساختمان سامانههای گرمایش تابشی از اجزای بسیار کمتری نسبت به سامانههای گرمایش هوایگرم برخوردار است و تنها بخش متحرک در آنها فن مکنده میباشد؛ به همین لحاظ عملکرد این سامانهها با فرسودگی کمتری نیز همراه است که این امر طول عمر دستگاه را افزایش میدهد؛ از سوی دیگر در صورت از کار افتادن بخشی از سامانهی گرمایش تابشی، تعمیر یا تعویض قطعات مربوط به آن بخش با هزینهی کمتری انجام میگیرد. سادگی نسبی ساختار سامانههای گرمایش تابشی، هزینهی نصب و راهاندازی آنها را نیز بهطور چشمگیری کاهش میدهد و مدت زمان لازم بدین منظور را به حداقل میرساند.حفظ سلامت محیطسامانههای گرمایش حرارت مرکزی به دلیل ضرورت استفاده از شبکهی کانالهای انتقال هوای گرم یا کنوکتورهای فندار نظیر یونیت هیتر، همواره موجب جابهجایی ذرات ریز معلق در هوا و رشد و پراکندگی موجودات زندهی میکروسکوپی در فضای داخل ساختمان میگردند؛ در حالی که در گرمایش تابشی چنین مشکلی ایجاد نخواهد شد. ضمن آنکه تولید و توزیع گرمای مورد نیاز در این روش با کمترین میزان تولید صدا صورت میگیرد و نیز مشکل سرعت جریان هوای گرم دریچههای توزیع که در سامانههای حرارت مرکزی امری اجتنابناپذیر است، منتفی میشود. بدین ترتیب سامانههای گرمایش تابشی نسبت به سایر سامانههای گرمایشی، هوای سالمتری را تأمین میکنند. این امر به افزایش بهرهوری کار کارکنان واحدهای صنعتی و تجاری میانجامد. حتی صرفنظر از مسألهی بهرهوری انرژی، تأمین گرمایش سالم و حفظ کیفیت هوا- متناسب با استانداردهای مورد نیاز برخی صنایع خاص همچون داروسازی، صنایع غذایی، کارگاههای رنگ، مرغداریها و ... - ضرورت وجودی سامانههای گرمایش تابشی متناسب را نشان میدهد.مستقلبودن هر سامانهدر گرماتابهای تکمشعلی، هر یک از دستگاههای گرمایش تابشی بهصورت مستقل عمل میکنند. این از یک سو موجب میشود تا نقص احتمالی عملکرد یک واحد تأثیری در عملکرد واحدهای دیگر نداشته باشد و از سوی دیگر تأمین و توزیع انرژی گرمایی بر حسب نیاز و تصمیم مدیران واحدهای صنعتی و تجاری، از انعطافپذیری بیشتری برخوردار گردد.کاهش مشکلات جنبیدر سامانههای گرمایش تابشی، مشکلات متداول مرتبط با تأسیسات جانبی سامانههای گرمایش حرارت مرکزی مانند سختی آب، یخزدگی لولهها، نشتی لولهها و کانالها، عایقکاری و غیره وجود نداشته و از این نظر نیز خسارتی متوجه سامانهی گرمایش تابشی نمیشود (مانند ترکیدگی لولهها و انواع نشتیها).کاهش اثرات زیستمحیطیسامانههای گرمایش تابشی به سه دلیل عمده اثرات منفی کمتری روی محیط زیست دارند:۱. مصرف کمتر سوخت به ازای واحد سطح تحت گرمایش۲. راندمان احتراق بالاتر نسبت به سایر سامانهها که منجر به کاهش آلودگی COو NOx میگردد.۳. تخلیهی هوا و محصولات احتراق با دمای کمتر در جو کرهی زمین که در نتیجه تأثیر کمتری بر افزایش آنتروپی کرهی زمین خواهد داشت. ** تابش الكترومغناطيسي-تابش جسم سياهتابش الكترومغناطيسي:هر شي در نجوم بوسيله تابش الكترو مغناطيسي مشاهده مي شود بنابر اين توجه به برخي از مباني فيزيك درباره تابش وجذب لازم است .تابش الكترو مغناطيسي فقط يك موج متحرك در ميدان مغناطيسي و الكتريكي است كه در معادلات ماكسول به هم مربوط مي شوند.موج الكترو مغناطيسي باسرعت نور منتشر مي شود. C=2.998*108حاصل ضرب طول موج و فركانس برابر سرعت نور است.C = F * gكه به صورت سنتي طيف سنجها طول موج را اندازه گيري مي كنند.با وسائل جديد تمام محدوده طيف قابل مشاهده است. تعدادي ازطول موجهايي كه فقط مي توانند در بالاي جو اندازه گيري شوند؛درفنآوري ماهواره اي به كارمي روند.تابش نور به چندطريق صورت مي گيرد:1-فرآيند پهن شدگي -تابش جسم سياه. 2-تابش خطي .3-تابش سينكروترون ناشي از بارهاي الكتريكي شتابدار.ما درباره’ مورد اول بحث خواهيم كرد.تابش جسم سياه:جسم گرم در دماي مشخص T گستره پهني از امواج الكترو مغناطيس تابش مي كندو جسم گرمتر آبي تر تابش ميكند .براي مثال داخل زمين يك مخزن نور است كه مانند يك باطري ضعيف شده كم نورتر وقرمزتر است . اين مسئله در ابتداي قرن بيستم در فيزيك كلاسيك حل شده ويكي از موفقيتهاي مكانيك كوانتومي شكل گرفته بود.طيف تابش گسيل يافته براي فيزيك كلاسيك يك مشكل بزرگ بود .استفان و بولتزمن كشف كردند كه تمام گرماي تابش شده بوسيله سطح جسمي با مساحت A و دمايT برابر است با:Q=AsT4 s =5.67*10^-8شدت تابش درواحد حجم كه تابع طول موج است ،اندازه گيري شد. موقعيت ماكزيمم ناگهاني در طيف ،توسط قانون جابجايي وينز ((((Winesشريح شد و مكان بيشترين شدت در طول موج3-^10*2.9 كه در آن Tدر مقياس كلوين است.بنابرا ين طول موج تابش گسيل يافته، نظريه تابشي جسم را ارائه مي دهد.تلاشهاي رايلي (Raleigh)براي توضيح مشاهدات از نظر كلاسيكي نا موفق بود .او محاسباتي انجام داد با اين فرض كه موجها درون كاواك قرار بگيرند وتابش گريزي از سوراخ كوچكي در ديواره كاواك را بدست آورد.فقط طول موجهايي مجازبودند كه دقيقا موج بر ديواره كاواك قرار مي گرفت (ديواره’ كاواك مكان گره ها بود).رايلي فرض كرد كه هر گونه طول موج داراي انرژي KT است( K ثابت بولتزمن است).محاسبات پش بيني مي كرد كه در دماي T تابندگي (شدت تابش ) به طول موج وابسته است.I(l)= T/λ^4فرض بالا يك مشكل دارد؛وقتي طول موج صفر مي شود شدت بينهايت مي گرددواين مساله به عنوان فاجعه فرابنفش شناخته شد.در سال 1900م.پلانگ اين مشكل را با گسسته فرض كردن تابش الكترو مغناطيسي حل كرد.او فرض كرد كه تابش بوسيله نوسانگرهاي الكترو مغناطيسي درون ديواره كاواك توليد ميشود.انرژي نوسانگرها فقط مي توانست به صور ت گسسته مضربي از بسامد باشدn=0,1,2,3,… ; E=nhn.محا سبات پلانگ تفاوت بنيادي با محاسبا ت رايلي داشت كه مقادير انرژي را پيوسته فرض كرده بود. محاسبات پلانك تابندگي در طول موج خاص را بصورت زير داد:I(l)=2*π*h*c^2/[l^5[exp(hc/lkT)-1]]فرم بالاقانون استفان بولتزمن و قانونوينز را تاييد مي كند. در طول موجهاي زياد فرمول بال منجر به نتايج رايلي مي شود.در واقع در اندازه گيري دماي يك ستاره نوعي طيف سنجي يا نور سنجي ميتواند به كار رود.مقايسه بين تابندگي نسبي مقدار نور گسيل شده يك ستاره در دو طول موج:.اين نسبت مشخصه دمايي است بنابر اين اندازه گيري تمام طيف جسم سياه الزامي نيست.چون تابندگي در هر دماي مشخص به طور نسبي در شدت 550 nm بهنجار شده است.called V or Visual Bandاندازه گيري دوم در تابندگي 440nm(( called B or Blue band ))اندازه گيري دما را ممكن ميسازد.شرح کاردستگاه شامل دو صفحه است . یکی ثابت و منبع حرارتی ، دیگری محرک و قابل تعویض به صفحه سیاه و خاکستری . برای شروع آزمایش ابتدا دستگه را روشن می کنیم تا دمای صفحه بالا برود . دمای این صفحه نهایتا به 200 درجه سانتی گرد می رسد . میزان انرژی حرارتی نیز از روی دستگاه بر حسب وات خوانده می شود . با رسیدن به بالا ترین نقطه ، آزمایش را در سه مرحله برای هر صفحه انجام می دهیم . بدین صورت که ابتدا صفحه سیاه را در فاصله 15 سانتی متری منبع حرارتی قرار داده و با ثابت شدن دمای آن که توسط دستگاه نشان داده می شود ، دما را بعوان T گزارش می کنیم . در مراحل بعد این اعمال را در 10 و 5 سانتی متر فاصله از دستگاه انجام می دهیم .حال بایستی برای مرحله بعد صفحه خاکستری در دستگاه قرار داده می شود اعمال فوق الذکر بر روی آن اعمال می شود .* در مرحله اول آزمایش بایستی در فرمول مربوط به انتقال حرارت تابشی ، برای صفحه سیاه 0= قرار داده شود . سپس با بدست آوردن ضریب استفان بولتزمن ( ) در مرحله بعد از آن اسنفاده کرد . * در هنگام آزمایش بایستی حتما از دستکش مخصوص استفاده شود .برای صفحه خاکستری هدف آزمایش پیدا کردن می باشد .موارد خطا - این آزمایش بایستی دور از تابشهای دیگر همچنین به دور از محیط جابجایی صورت گیرد . اما بدلیل عدم وجود امکانات در محیط هم دارای جابجایی هستیم و هم نورهایی مانند نور خورشید ، مهتابی و چراغ در آزمایشگاه ، این آزمایش با مقدار بسیار زیادی خطا همراه ایت .- در دو مرحله آزمایش یعنی صفحه سیاه و خاکستری ، فواصل باید بدقت و برابر بار مرحله قبل تنظیم شود .- برای به حالت تعادل رسیدن صفحات بایستی به سیستم فرصت کافی داد .نتیجه گیری - در انتقال حرارت تابشی میزان فاصله مهم نیست و عاملی که باعث کاهش انتقال در فواصل دور می شود ، کاهش تعداد برخورد پرتوهای انرژی است .- مقدار ثابتی که می نامیم ، نتیجه سایت رشته صنایع شیمیایی...

برچسب : نویسنده : علیرضا فرزادنیا chemis بازدید : 285 تاريخ : چهارشنبه 21 بهمن 1388 ساعت: 8:43

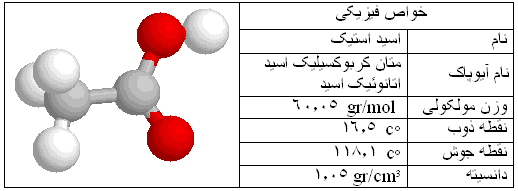

اسید استیک یا جوهر انگور جز اسیدهای کربوکسیلیک است و در نامگذاری آیوپاک به اسید اتانوئیک معروف است. این اسید دارای فرمول شیمیایی CH3COOH میباشد و طعم ترشی ، شبیه طعم سرکه دارد.

اسید استیک غلیظ مادهای خورنده میباشد. در تماس با پوست باعث سوختگی شیمیایی پوست وایجاد تاول میشود. در صورت تماس با چشم میتواند آسیبهای جدی به چشم وارد کند، تنفس بخار غلیظ آن باعث سوزش دهان ، بینی و گلو میشود.

اسید استیک رقیق به عنوان افشانه برای از بین بردن قارچهای گیاهان استفاده میشود. اسید استیک گلاسیال در صنایع شیمیایی در تولید فیلمهای عکاسی ، تولید پلاستیک پلی اتیلن تریفتالات (PET) استفاده میشود. همچنین به عنوان ماده واسطه در تولید استات وینیل که ترکیب مهمی در تولید چسب و رنگ میباشد، کاربرد دارد. برخی از استرهای اسید استیک به عنوان حلال در تولید مواد معطر مصنوعی استفاده میشود.

اسید استیک به صورت سرکه به عنوان چاشنی غذا و تهیه انواع ترشی استفاده میشود.

روشهای تولید صنعتی اسید اسیتیک

کربونیلاسیون متانول

در این روش متانول با مونوکسید کربن در فشارهای بالا (200 اتمسفر) واکنش داده و اسید استیک تولید میکند. این روش از سال 1920 ابداع شده است و به دلیل ارزان بودن متانول و از لحاظ اقتصادی مقرون به صرفه است.

بیشتر اسید استیک جهان به روش کربندار کردن متانول تولید میشود. در این فرایند، متانول و مونو اکسید کربن با یکدیگر واکنش میدهند تا بر اساس معدله شیمیایی زیر اسید استیک تولید شود:

CH3OH + CO → CH3COOH

این فرایند که در آن یدومتان به عنوان حد واسط مورد استفاده قرار میگیرد، در سه مرحله اتفاق میافتد.

CH3OH + HI → CH3I + H3O

CH3I + CO → CH3COI

CH3COI + H2O → CH3COOH + HI

اکسیداسیون بوتان

از حرارت دادن بوتان با اکسیژن هوا در حضور یونهای فلزی منگنز ، کبالت و کروم ، پروکسید تولید میشود. پروکسید در اثر تجزیه اسید استیک ایجاد میکند.

C2H5OH + O2 → CH3COOH + H2O

اکسیداسیون استالدئید

استالدئید در شرایط ملایم و در حضور کاتالیزورهای ساده فلزی مثل منگنز و کروم و... توسط اکسیژن هوا اکسید شده و اسید استیک تولید میکند.

2CH3CHO + 2O2 → 2CH3COOH

با استفاده از کاتالیزورهای جدید، میتوان از این واکنش بیش از ۹۵ درصد اسید استیک بدست آورد. فراوردههای جانبی این واکنش عبارتند از استات اتیل، اسید فورمیک و فورمالدئید که همه آنها نسبت به اسید استیک نقطه جوش پایینتری داشته و به راحتی میتوان از طریق تقطیر آنها را جداسازی کرد.

سایت رشته صنایع شیمیایی...برچسب : نویسنده : علیرضا فرزادنیا chemis بازدید : 422 تاريخ : پنجشنبه 28 آبان 1388 ساعت: 17:26

یک بار دیگر هم نگاه کنید باورتان نمی شود .

حالا توضیح را بخوانید:

این عکس در یک بیابان موقع غروب آفتاب گرفته شده درست از بالای سر شتر ها انچه به رنگ سیاه میبینید در واقع سایه شتر است .شتر های واقعی به صورت خطوط کمی سفید رنگ در تصویر مشاهده میشوند این عکس جایزه بهترین عکاسی از طبیعت را گرفته است .حالا یک بار دیگر با دقت نگاه کنید.

برچسب : نویسنده : علیرضا فرزادنیا chemis بازدید : 373 تاريخ : شنبه 14 شهريور 1388 ساعت: 22:11

چرا میگن طرف مثل بچه خوابش برده در حالیکه بچه ها هر دو ساعت یک بار از خواب بیدار می شن و گریه می کنن؟

چرا وقتی باطری کنترل تلویزیون تموم می شه دکمه های اونو محکمتر فشار میدیم؟

چرا برای انجام مجازات اعدام با تزریق آمپول سمی، از سرنگ استریل استفاده می کنن؟

چرا تارزان ریش و سیبیل نداره؟

آیا میشه زیر آب گریه کرد؟

چطور ممکنه که انسان اول به فضا سفر کرد و بعدا به فکرش رسید که زیر چمدون چرخ بذاره؟

چرا مردم وقتی می خوان بپرسن ساعت چنده به مچ دستشون اشاره می کنن ولی وقتی می خوان بپرسن دستشویی کجاست به پشتشون اشاره نمی کنن؟

چرا گوفی روی دو پا راه میره ولی پلوتو روی چهار دست و پا، مگه هردوشون سگ نیستن؟

اگر روغن ذرت از ذرت تهیه میشه و روغن سبزیجات از سبزیجات، پس روغن بچه از چی تهیه می شه؟

تا حالا توجه کردید که اگر در صورت سگ ها فوت کنید دیوونه می شن ولی اگر با ماشین بیرون برن دوست دارن سرشونو از پنجره بیارن بیرون؟

سایت رشته صنایع شیمیایی...برچسب : نویسنده : علیرضا فرزادنیا chemis بازدید : 329 تاريخ : شنبه 14 شهريور 1388 ساعت: 22:6

کشف پرتو زایی عناصر پرتو زا (رادیو اکتیو)

توریم و اورانیوم و بعضی از عناصر دیگر بدون هیچ اثر خارجی (یعنی به سبب عوامل داخلی) پیوسته تابش مرئی گسیل می دارند. این تابش مانند اشعه ایکس به درون حائل های کدر نفوذ می کند. و روی فیلمهای عکاسی اثر می گذارد. و اثر یونشی به وجود می آورد

● کشف پرتو زایی عناصر پرتو زا (رادیو اکتیو) توریم و اورانیوم و بعضی از عناصر دیگر بدون هیچ اثر خارجی (یعنی به سبب عوامل داخلی) پیوسته تابش مرئی گسیل می دارند. این تابش مانند اشعه ایکس به درون حائل های کدر نفوذ می کند. و روی فیلمهای عکاسی اثر می گذارد. و اثر یونشی به وجود می آورد. ویژگی گسیل خود به خودی چنین تابش به پرتوزایی معروف است به عناصر دارای این ویژگی عناصر رادیو اکتیو می گویند و تابشی که این عناصر گسیل می دارند تابش پرتوزایی (تشعشع هسته ای) نامیده می شود. خاصیت پرتوزایی اورانیم را در سال ۱۸۹۶ آنتوان هانری بکرل فیزیکدان فرانسوی کشف کرد. پرتوزایی اندکی پس از کشف اشعه ایکس کشف شد.

▪ عناصر رادیو اکتیو محصول آزمایشات اولیه: گسیل پرتوهای ایکس اولین بار در بمباران دیواره های شیشه ای لامپ تخلیه گازی با پرتوی کاتدی کشف شد. موثرترین نتیجه این بمباران تابانی شدید شیشه به رنگ سبز یعنی لیانی است. از اینجا معلوم می شود پرتوهای ایکس حاصل لیانی است و با هر لیانی همراهند، از جمله موردی که با نور برانگیخته شود. بکرل این فرض را از راه آزمایش تحقیق کرد او مواد لیان را در معرض نور قرار داد و آن گاه این مواد را کنار فیلم عکاسی که در لفاف سیاه پیچیده شده بود، قرارداد. پس از ظاهر کردن فیلم عکاسی گسیل تابش نفوذی را از روی سیاه شدن فیلم آشکار ساخت. از میان تمام مواد لیان که توسط بکرل مورد آزمایش قرارگرفت فقط نمکهای اورانیوم صفحه عکاسی را سیاه کردند. با وجود این معلوم شد که نمونه ای که قبلا در معرض تابش نور شدید قرارگرفته باشد به همان اندازه نمونه ای که برانگیخته نشده باشد، صفحه عکاسی را سیاه می کند. از این مشاهده چنین استنباط می شود که گسیل تابش توسط نمک اورانیم به لیانی مربوط نیست و به اثرهای خارجی بستگی ندارد. این نتیجه با آزمایش هایی که با ترکیبهای محتوی غیر لیان که همه تابش نفوذ کننده گسیل می دارند انجام شد و مورد تایید قرارگرفت.

▪ سیر تحولی و رشد: بعد از کشف خاصیت پرتوزایی اورانیوم توسط بکرل ، ماری کوری فیزیکدان فرانسوی متولد لهستان که بیشترین تحقیقات خود را همراه با شوهرش پیر کوری انجام داد بیشتر عناصر شناخته شده و خیلی از ترکیبها را مورد بررسی قرارداد. تا ببیند که آیا آنها خاصیت پرتوزایی دارند یا خیر. ماری کوری در آزمایشهایش یونش هوا را به عنوان شاخص خاصیت پرتوزایی مواد پرتو زا به کار می برد. این روش خیلی حساستر از روش مبتنی بر تاثیر روی صفحه عکاسی است. آزمایشهای ماری کوری به نتایج زیرمنتهی شد.

▪ نتایج آزمایشات ماری کوری: پرتوزایی نه فقط در اورانیوم بلکه در همه ترکیبات شیمیایی آن مشاهده می شود. افزون بر آن خواص پرتوزایی در مورد توریم و همه ترکیبات شیمیایی آن نیز وجوددارد. پرتوزایی نمونه ای از هر ترکیب شیمیایی اورانیوم و توریم برابر است با پرتوزایی اورانیم و توریم خالص موجود در آن ترکیب نتیجه اخیر نشان می دهد که خواص مولکول موجود در عنصر پرتوزا روی خاصیت پرتوزایی موثرنیست. بنابر این پرتوزایی خاصیت ذاتی اتمهای عنصرپرتو زا است نه پدیده مولکولی. علاوه بر عناصر خالص و ترکیبات آنها ماری کوری تعدادی از سنگهای معدنی را نیز بررسی کرد. و معلوم شد که پرتوزایی کانیها از حضور اورانیم و توریم در آنها ناشی می شود با وجود این خاصیت پرتوزایی بعضی از کانیها به طور غیر قابل انتظار خیلی بالاست. برای مثال پیچ بلند چهار برابر مقدار اورانیم موجود در خود یونش نشان می دهد. پرتوزایی بالای پیچ بلند را فقط می شد به عنصر پرتوزای ناشناخته موجود در این مقدار کم نسبت داد که تحلیل شیمیایی نتوانسته بود وجود آن را آشکار سازد. به رغم مقدار کم آن شار تابشی که این عنصرگسیل می کرد، قویتر از اورانیم موجود در یک مقدار بزرگتر بود. بنابراین پرتوزایی این عنصر باید چند برابر شدیدتر از پرتوزایی اوارنیم باشد. در نتیجه این ملاحظات ، پیر و ماری کوری کوشش کردند این عنصر فرضی را به طور شیمیایی از پیچ بلند جدا کنند. پرتوزایی به ازای واحد جرم محصول نهایی نشانه ای از توفیق در عملیات شیمیایی بود. این مقدار باید با افزایش مقدار عنصر جدید در محصول نهایی افزایش می یافت. پس از سالها کار سخت آنها سرانجام توفیق یافتند چند دهم از عنصرخالص به دست آورند که خاصیت پرتوزایی آن بیش از میلیون برابر اورانیوم بود. این عنصر به رادیوم یعنی تابان معروف است.

▪ عنصر رادیو اکتیو رادیوم: رادیم بنا به خواص شیمیایی آن یک فلز قلیایی خاکی است. برای جرم اتمی آن عدد ۲۲۶ به دست آمد با توجه به خواص شیمیایی و جرم رادیوم در خانه خالی ۸۸ جدول تناوبی قرارداده شد. در سنگهای معدنی اورانیم همیشه رادیوم به مقدار خیلی کم وجود دارد (حدود ۱ گرم رادیوم در ۳ تن اورانیوم). به این سبب استخراج رادیوم فرایند پرزحمتی است. رادیوم یکی از فلزات کمیاب و بسیار گرانبهاست. و به عنوان چشمه متمرکز تابش پرتوزا ارزش زیادی دارد. ▪ سایر عناصر رادیواکتیو: تحقیقات بعدی که توسط کوریها و دیگر دانشمندان انجام گرفت شمار عناصر پرتوزای شناخته شده را به مقدار زیادی افزایش داده است. معلوم شده است که تمام عناصری که عدد اتمی آنها بیش از ۸۳ باشد، پرتوزا هستند. معمولا این عناصر را به مقدار کم از آمیزه های اورانیوم ، رادیوم و توریم به دست آوردند. ایزوتوپهای پرتوزای تالیم ، سرب و بیسموت نیز از طریق مشابه پیدا شدند. باید توجه داشت که فقط ایزوتوپهای کمیاب این عناصر که با اورانیم ، رادیم و توریم آمیخته باشند، پرتوزا هستند. تالیم ، سرب و بیسموت معمولی پرتوزا نیستند. افزون برعناصر آخر جدول تناوبی ، معلوم شده است که ساماریوم ، سزیم و روبیدیوم نیز پرتوزا هستند. پرتوزایی این عناصر ضعیف و با زحمت آشکارسازی می شود.

سایت رشته صنایع شیمیایی...برچسب : نویسنده : علیرضا فرزادنیا chemis بازدید : 298 تاريخ : سه شنبه تير 1388 ساعت: 20:9

Heat Transfer (J.P. Holman).rar

Click here to download this file

سایت رشته صنایع شیمیایی...برچسب : نویسنده : علیرضا فرزادنیا chemis بازدید : 454 تاريخ : سه شنبه تير 1388 ساعت: 14:9

ارزیابی اختصاصات مخزنی شامل مطالعه پارامترهای پتروفیزیکی نظیر تخلخل، نفوذپذیری و اشباع سیالات؛ تغییرات لیتولوژیکی نسبت به عمق و اختصاصات هیدروکربنی از جمله ضخامت مفید، غیرمفید و ستون مفید هیدروکربوری است. سنگهای کربناته همراه با ماسه سنگها، سنگهای مخزنی نفت و گاز عمده ای را در دنیا تشکیل می دهند. مخزن آسماری میدان نفتی منصوری از جمله مخازن کربناته ترشیری ایران است که در ۴۰ کیلومتری جنوب اهواز قرار دارد. این مخزن به ۸ زون تقسیم شده که هر زون دارای لیتولوژی و اختصاصات پتروفیزیکی مربوط به خود است. با توجه به اینکه در مخزن آسماری میدان منصوری هر سه لیتولوژی عمده مخازن (ماسه سنگ، سنگ آهک و دولومیت) وجود دارد، مطالعه لیتولوژی و تاثیر آنها بر پارامترهای پتروفیزیکی مخازن از اهمیت زیادی برخوردار است. بررسی مقاطع نازک و نمودارهای چاه پیمایی حاکی از آن است که زون یک عمدتا کربناته (آهکی و دولومیتی)، زونهای ۲، ۳،۴ و ۵ عمدتا ماسه سنگی (بخش ماسه سنگی اهواز)، زون ۶ مخلوطی از سنگ آهک، دولومیت، ماسه و شیل و زونهای ۷ و ۸ آهکی و شیلی است. بر اساس ارزیابی های به عمل آمده زون ۲ با بیش از ۸۰ درصد ماسه بیشترین ستون مفید هیدروکربنی، ضخامت خالص و نسبت ضخامت خالص به کل را دارا بوده و نظر به اشباع آب کم آن (حدود ۲۰ درصد برای زون های مفید)، بهترین کیفیت مخزنی را در بین زون های دیگر دارا می باشد. پس از آن زون های ۳ و ۱ از کیفیت مخزنی مناسب تری برخوردارند. از آنجایی که زونهای ۴ تا ۸ زیر سطح تماس آب و نفت قرار دارند، زون تولیدی نبوده و از کیفیت مخزنی پایینی برخوردارند. زون ۲ بهترین لایه تولیدی نفت از نظر پارامترهای پتروفیزیکی به شمار می رود.

ارزیابی اختصاصات مخزنی شامل مطالعه پارامترهای پتروفیزیکی نظیر تخلخل، نفوذپذیری و اشباع سیالات؛ تغییرات لیتولوژیکی نسبت به عمق و اختصاصات هیدروکربنی از جمله ضخامت مفید، غیرمفید و ستون مفید هیدروکربوری است. سنگهای کربناته همراه با ماسه سنگها، سنگهای مخزنی نفت و گاز عمده ای را در دنیا تشکیل می دهند. مخزن آسماری میدان نفتی منصوری از جمله مخازن کربناته ترشیری ایران است که در ۴۰ کیلومتری جنوب اهواز قرار دارد. این مخزن به ۸ زون تقسیم شده که هر زون دارای لیتولوژی و اختصاصات پتروفیزیکی مربوط به خود است. با توجه به اینکه در مخزن آسماری میدان منصوری هر سه لیتولوژی عمده مخازن (ماسه سنگ، سنگ آهک و دولومیت) وجود دارد، مطالعه لیتولوژی و تاثیر آنها بر پارامترهای پتروفیزیکی مخازن از اهمیت زیادی برخوردار است. بررسی مقاطع نازک و نمودارهای چاه پیمایی حاکی از آن است که زون یک عمدتا کربناته (آهکی و دولومیتی)، زونهای ۲، ۳،۴ و ۵ عمدتا ماسه سنگی (بخش ماسه سنگی اهواز)، زون ۶ مخلوطی از سنگ آهک، دولومیت، ماسه و شیل و زونهای ۷ و ۸ آهکی و شیلی است. بر اساس ارزیابی های به عمل آمده زون ۲ با بیش از ۸۰ درصد ماسه بیشترین ستون مفید هیدروکربنی، ضخامت خالص و نسبت ضخامت خالص به کل را دارا بوده و نظر به اشباع آب کم آن (حدود ۲۰ درصد برای زون های مفید)، بهترین کیفیت مخزنی را در بین زون های دیگر دارا می باشد. پس از آن زون های ۳ و ۱ از کیفیت مخزنی مناسب تری برخوردارند. از آنجایی که زونهای ۴ تا ۸ زیر سطح تماس آب و نفت قرار دارند، زون تولیدی نبوده و از کیفیت مخزنی پایینی برخوردارند. زون ۲ بهترین لایه تولیدی نفت از نظر پارامترهای پتروفیزیکی به شمار می رود.

Evaluation of reservoir characteristics and lithology of Asmari formation in Mansuri oil field By: Saeid Alizadeh Pirzaman Abstract Evaluation of reservoir characteristics includes petrophysical parameters like Porosity, Permeability and fluid saturations, net thickness, net to Gross ratio and oil column and lithologic variations versus depth. Asmari Reservoir of Mansuri oil field is one of the Tertiary Carbonate reservoirs of Iran which is located 40 km south to Ahwaz city. This reservoir is divided into 8 zones. Each zone has special lithology and petrophysical properties. Zone 1 is generally carbonate (limestone and dolomite), zones 2, 3, 4 and 5 sandy (Ahwaz sand member), zone 6 mixture of Sandstone, limestone, dolomite and shale and zones 7 & 8 limestone and shale.

Based on the petrophysical evaluations zone 2 (by more than 80 percent sand) is the best pay zone and has the most values of net thickness, net to gross ratio and oil column and oil saturation. Also this paper shows that zones 3 and 1 follow the zone 2 respectively. Zones 4 to 8 are located below the oil water contact and are not pay zones.

مقدمه

هدف اصلی اختصاصات مخزنی، بازسازی اختصاصات پتروفیزیکی نظیر تخلخل، نفوذپذیری و اشباع سیالات می باشد. نحوه توزیع تخلخل می تواند رابطه متداول میان این اختصاصات باشد. در این ارتباط نمودارهای چاه پیمائی ابزار مناسبی است [۴]. ارتباط بین اختصاصات پتروفیزکی و زمین شناسی (لیتولوژی) موضوعی بوده که از سال ۱۹۵۵ تا کنون شدیداً مطالعه شده است. تخلخل و نفوذپذیری لایه کربناته ناشی از واکنش میان انواع مواد اولیه رسوب و تنوعی از فرآیندهای دیاژنتیکی است.

نمودارهای چاه پیمائی ثبت پیوسته ای از پارامترهای سازنده نسبت به عمق را بدست می دهد که کاربرد زمین شناسی بسیار مفیدی دارد [۸]. ترکیب سازندها به کمک نمودارهای چاه پیمائی (نظیر دانسیته، نوترون و اشعه گاما) می تواند بصورت کانی و یا عناصر شیمیائی بیان شود و بنابراین میان پارامترهای پتروفیزیکی و ترکیب سنگ رابطه وجود دارد. اطلاعات حاصل می تواند منجر به تفسیر بهتر جهت اکتشاف و تولید و لذا اختصاصات پیشرفته مخزن شود [۲].

سنگهای کربناته همراه با ماسه سنگها، سنگهای مخزنی نفت و گاز عمده ای را در دنیا تشکیل می دهند. ذخایر هیدروکربن در این سنگها اساسا با دولومیت همراه است [۹ & 3]. دولومیت ها حدودا %۳۰ مخازن کربناته جهان را شامل می شوند و تقریبا۸۰ درصد نفت و گاز قابل استحصال سنگهای کربناته آمریکای شمالی را در خود جای داده اند [۱۳]. دوسوم نفت خاورمیانه در کربناتها جای گرفته و مخازن آسماری ایران با سن الیگومیوسن (ترشیری) در زمره مخازن دولومیتی نیز ذکر شده است [۱۱]. این نوع مخازن نسبت به مخازن کلاستیکی (به عنوان مثال ماسه سنگها) بسیار هتروژن است [۹]. به عنوان مثال با افزایش عمق، دولومیت ها مخازن بهتری را نسبت به سنگهای آهکی ایجاد می کنند. با توجه به اینکه در مخزن آسماری میدان منصوری هر سه لیتولوژی عمده مخازن (ماسه سنگ، سنگ آهک و دولومیت) وجود دارد، مطالعه لیتولوژی و تاثیر آنها بر پارامترهای پتروفیزیکی مخازن از اهمیت زیادی برخوردار است.